地磅應用中數據異常的判斷與處理

一、應用中出現的數據異常判斷及處理

某單位的地磅(簡稱A衡)為供貨稱量衡器, 主要用于稱量汽車罐車運輸的液體物料,在檢定有效 期內使用,其稱量范圍為0~100t,分度值為20kg,傳感器 6只。在應用中,相關方反映A衡稱重出現異常數值。

需方地磅(簡稱B衡,參數 同A衡)作為復檢衡器,B衡復檢的結 果大多數為負偏差,且數值較高。

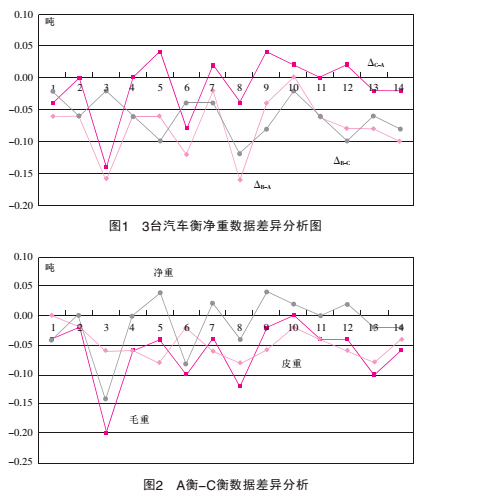

1.數據異常情況判斷 A、B兩臺地磅相距較遠,稱量 過程相反,在長途運輸中存在一定的 燃料消耗、添加,引起皮重變化,同時 存在液態物料的損耗,復核數據的不 確定性增加。為此,選用A衡附近一 臺與A、B衡具有相同稱量范圍和分 度值的地磅(簡稱C衡),作為A衡 比對稱量器具,燃料消耗可以忽略不 計,以消除皮重變化造成的影響。液 態物料裝車前先用A衡和C衡稱空 皮,裝車后再分別用A、C兩臺汽車衡 稱毛重,分別計算凈重。經過一定時 間段的統計,獲取數據如表1和圖1所 示,以此作為分析判斷依據。

依據JJG539-1997《數字指示秤 檢定規程》,地磅首次檢驗,稱量值 為(500~2000)e,示值最大允許誤差 為 ±1.0e,(2000~10000)e 示值最大允 許誤差為±1.5e。使用中的汽車衡,檢驗最大允許誤差為 首次的兩倍,亦即兩臺新地磅,稱量值在(500~2000)e 內,衡器示值之間最大允許差異2e (即40kg),稱量值在 (2000~10000)e60kg ),為合理現象。對于兩臺在用衡器之間的示值誤差,可以再進一步放寬。從表1和圖1可以看出:

(1 )Ab-a和Am數值均為負值并在Ac_a數值之下。

按兩衡器之間差異為兩臺新衡器最大允許差異 的1.5倍(即60kg)控制,Ab-a表現為顯著性差異特征的 點為6處,Am具有顯著差異性特征點為4處,^^具有 顯著差異性特征點為2處。A衡與C衡之間數據較為接 近,負差絕對數值小,除兩組數據具有顯著性差異特 征外,整體誤差可視為在合理范圍內。

由于是液體物料,運輸過程可能存在少量泄 漏,需方地磅稱重過程為卸車過程,可能存在掛壁 損失,Am最大,Ab<小于A^a的計量差值稍大可視為 正常。

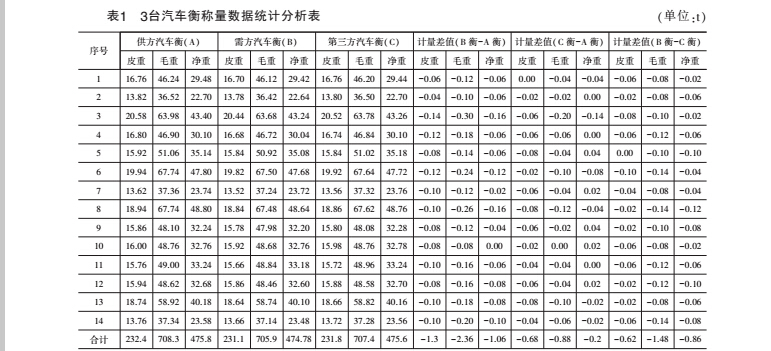

A衡與C衡計量數據較為接近,存在兩種可 能:一是兩臺汽車衡均正常,數據也沒有問題;另一種 情況則是在計算凈重的過程中,毛重和皮重數據均有 差異,差異部分抵消導致凈重數據較為接近。

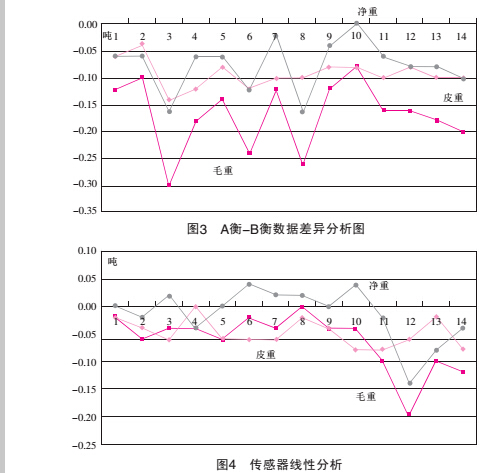

為驗證可能差異,我們將A衡毛重、皮重、凈重計 量數據分別與C衡4衡的相應數據進行對比(見圖2、 圖3),可以看出,毛重和皮重計量差值均為負差,物料 凈重計量差與毛重計量差的趨勢一致,由此可以判 定,A衡計量數值普遍偏高,需進行查驗處理。

2.數據異常情況的分析處理

從地磅的結構和工作原理看,數據出現異常可 能原因有:(1)儀表故障;(2)信號異常;(3)受外力干 擾;(4)其他原因。針對以上異常現象,我們采用逐項 分析、排除的方法進行解決。

(1)判斷排除計量儀表故障

儀表上電自檢正常,空秤狀態長時間數據無漂移 現象,安排同一車輛多次反復稱量,數據一致性較好, 可重復性較高;安排該車輛上衡器稱重并停靠一段時 間,數據穩定無漂移,由此初步排除了儀表不穩定的 可能。為進一步驗證儀表是否可靠,用稱重傳感器模 擬器對儀表進行模擬測試,一切正常,由此確認計量 儀表正常。

(2)判斷排除信號異常

線路或稱重傳感器故障均可引起信號異常,導致 數據異常。檢查集線盒進出連接線緊固良好,集線盒 線路板未見異常;檢查與計量儀表連接線緊固良好, 所有線路未見破損及其他異常現象。在工作狀態,逐 條線路拉扯,觀察計量儀表數據未見跳變(如有異常 信號將劇烈變化,數據將無規律跳變),由此排除了線 路故障的可能性。為驗證傳感器狀態,采用叉車走點 的辦法,安排一輛叉車依次停靠在傳感器所在的6個 點上,顯示數據完全一致。將原始數據與C衡比對數據 按毛重排序,分析其趨勢(見圖4),從圖4中可以看出, 皮重數值顯著性差異點有8處,毛重顯著性差異點6

毛重差值、皮重差值并無明顯線性關系,亦無明顯 規律可循,由此基本排除了傳感器故障的可能。

(3)判斷排除外力干擾

在秤臺上無重物及其他外力的情況下,傳感器僅 承受秤臺本身的重量,不受其他外力,使用中將此狀 態設為零點。加載重物時,傳感器將重力轉換為電信 號,經計量儀表解析為重量值,期間如有其他外力加 載,則將引進誤差。檢查秤臺與槽壁之間、秤臺與基礎 之間間距正常,未見其他物體造成擠壓卡現象,秤臺 自由狀態良好,故此排除外力影響。

(4)其他原因分析與處理

在一般原因均排除的情況下,計量異常情況依然 存在,仍然有較多數據異常情況出現。進一步分析表1 數據發現,不論對B衡還是C衡,異常數據均體現為負 差,且差值均在200kg以內,由此推斷存在一種可能: 即加載在秤臺上重物不變的情況下,傳感器受到的力 增加,引起輸出信號變大。循著這種思路,觀察汽車上 秤臺稱重過程發現,該汽車衡秤臺為兩節秤臺,汽車 上秤過程中,兩節秤臺隨著受力變 化,有明顯的擠壓拉伸變化。秤臺有 兩端翹起,中間下凹到中間翹起兩 端下凹的變化。進一步查看兩節秤 臺連接螺栓發現該螺栓松動嚴重, 對該螺栓進行緊固處理后比對數據 異常消失。

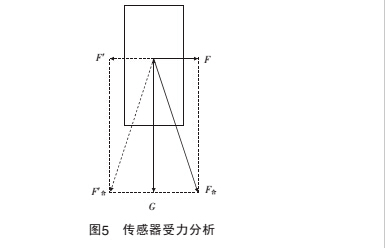

分析發現,在兩節秤臺螺栓松 ,隨著汽車輪子在秤臺 上位置的不同,兩節秤臺之間產生 了一定的拉力或壓力,分別加載在 ,使傳感器受到了 , 對傳感器進行受 力分析(見圖5),圖中G為通過秤臺 加載到某只傳感器上的重力,F或F 為秤臺內力引起加載在該傳感器上 的分力,F合或尸合為形成的合力。

可以看出,對一只傳感器來說, 不論擠壓過程產生的力是壓力還是 拉力,傳感器都將受到水平方向推 力作用,兩力按平行四邊形原則合 成,合力F合都將大于稱重載荷在該傳感器上的分力。 該合力引起的傳感器信號變化,都將引起計量正偏 差。對每只傳感器而言,盡管受力變化的方向和大小 不同,但均將引起受力的增大,故整體體現為正偏差。 進一步的力學分析可知,由于一臺地磅安裝后,其 結構尺寸已確定,由于不同的汽車前后輪距和汽車停 靠的前后位置差異,引起的壓力或拉力也各不相同。

也就引起計量誤差的顯著不同。在載荷較小時,引起 的形變不明顯,對計量的準確性影響也就不顯著。

三、結束語

1.地磅在使用中多種原因均可引起計量異常,定 期檢定和維護必不可少。集線器與稱重傳感器之間、集 線器與顯示儀表之間連接線需要定期維護緊固,稱重傳 感器與秤臺之間的固定螺栓也需要定期緊固維護。

2.對于兩節或多節秤臺的地磅,秤臺連接 螺栓的緊固情況對汽車衡計量的準確性有著明顯的 影響,維護過程中還需增設秤臺連接螺栓的緊固狀況 的檢查和維護內容。

3.不同地磅之間的計量數值比對分析是發現衡 器故障的一項重要手段,需要作為計量管理的一部分 進行貫徹落實。