SCS模塊化汽車衡技術改造

一、傳統SCS模塊化汽車衡存在的問題

地秤傳感器底板受力過大易損壞變形。廠家設 計的每塊基礎底板承載值為:垂直方向承受壓力30t、 水平方向承受壓力10t。在使用過程中,底板垂直方向 實際承受壓力約40t,超過廠家設計承壓能力,造成底 板變形松動。

地秤基礎容易積水。地秤基礎坑采用C20混凝 土進行二次澆灌成凹坑,混凝土層約為10mm,坑底預 埋30mm厚鋼板作為地基。秤體離地平面高約10mm, 遇到雨天容易積水,影響地秤基礎、傳感器、秤體使用 壽命。

傳感器安裝技術欠缺,地秤生產廠家將電傳感 器、傳感器接線盒和接地線一并安置于秤體底部,幾 乎與地面持平。遇下雨天,接線盒電器元件容易受潮 損壞。秤體下線路布置凌亂,故障頻發。電器元件受安 置空間所限,排查故障極為不便,即使是類似螺栓松 脫之類的小問題都難以處理。

二、技術改造方案與實施

重新設計地秤電傳感底板,增大底板設計面積, 使其承受壓力由原設計的垂直方向受力30t、水平方向 受力10t增大為垂直方向受力45t、水平方向受力15t。

改變地秤基礎高度。采用1: 1水泥砂石精制砂漿 墩,砂漿墩高度約為30mm,繼續使用30mm厚鋼板做 地基,使秤體與地面高度增加20mm,避免傳感器系統 和秤體因積水受潮。

將電傳感器接線盒與傳感器分開安裝,傳感器置 于秤體下,傳感器接線盒置于秤體側面并高出秤體1.0m。

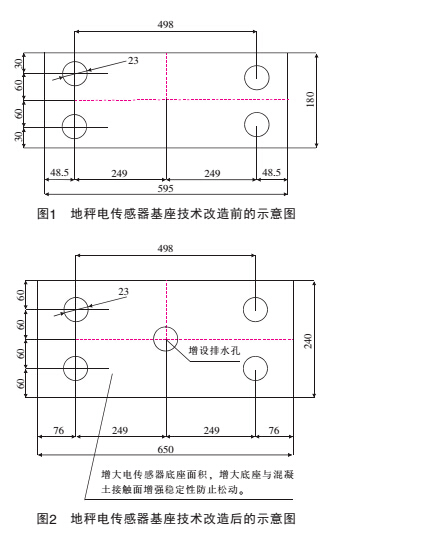

(1)地秤電傳感器底板設計技術改進(見圖1、圖2)

重新制作地秤電傳感器底板,其地腳螺栓中心孔

距保持不變,中心孔沿水平向兩側各增長27.5mm、沿 縱向向兩側各增長30mm。改造后,底板的設計面積由 原來的0.1071m2增加到0.156m2;承受壓力由原設計的 垂直方向受力30t、水平方向受力10t增大為垂直方向 受力45t、水平方向受力15t。

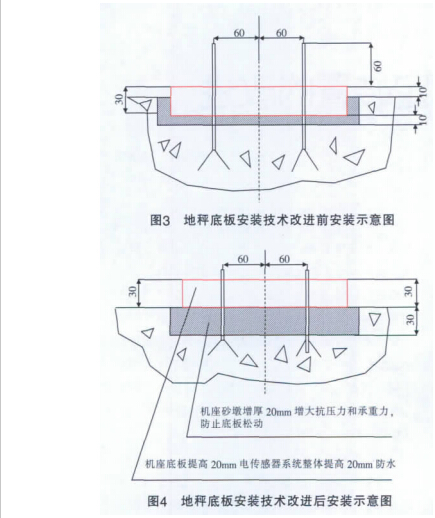

( 2) 地秤底板安裝技術改進( 見圖 3 、 圖 4)

原來的地秤基礎是C40混凝土 B坑預埋鋼板制 成,承重能力受限。改進后,用1: 1水泥砂石精制堅實 砂漿墩代替混凝土凹坑,基礎更堅固,受力能力更強。 同時,因砂漿墩基礎高度增加,使秤體及傳感器系統 提高20mm,完全可避免雨水侵蝕。

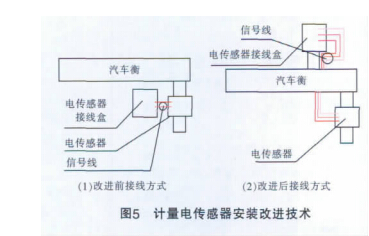

(3)計量電傳感器安裝改進技術(見圖5)

改變電傳感器、傳感器接線盒與接地線共同安置在秤體底部的安裝方式,將電傳感器接線盒與電 傳感器分開安置,安置于地秤側面并自設支架升高。 改造后,不僅計量準確性未受影響,還減少了地秤的 故障率,大大提高了地秤的使用壽命,延長了地秤維 修周期。

三、技術改造后的成果

我公司18臺SCS模塊化汽車衡成功實施技術改 造后,汽車衡故障減少,維修頻次大大降低,原來每 臺地秤每年都要維修一次,現可達到3~5年才維修 一次,大大節約了維護成本。從經濟角度來計算,每 次檢修都要敲掉基礎重新澆灌,檢修時間為10~12 天,需多方協調工作。據統計,一臺秤的檢修費用主 要有:基礎底板、基礎螺栓、混凝土、吊車租賃、叉 車、貨車協助校秤、輔材、人工,費用共計(2~3)萬 元。公司的18臺地秤,平均每臺秤一年檢修一次,每 年地秤檢修費50多萬元。對18臺地秤實施技術改造 全部投入為(50~52)萬元。

通過改造,每臺地秤的檢修周期將延長為3~5年。 按延長3年檢修一次計算,項目收益如下:

直接經濟效益

改造前,公司每年檢修地秤費用為50萬元,3年共 計150萬元。實施改造項目后,3年的地秤檢修費用為 53萬元,獲得直接經濟效益97萬元。

間接效益

改造前,按平均每臺地秤每次檢修停秤11天 (三班作業,33個臺班)計算,公司18臺地秤3年內因檢 修停秤1782個臺班。改造后,3年內因檢修停秤594個 臺班,即增加了 1188個臺班運行,大大緩解了地秤運 行壓力,減少車輛擁堵情況。

改造后,地秤計量更加精確,效率更高,公司 物流更加順暢,顧客滿意度提高。

每次檢修需協調生產、營銷、供應等多個部門 工作,提前共同制定停秤期間的供銷量和物流線路。 通過改造,減少了停秤時間,降低了工作內耗。

經過地秤生產廠家現場考察、論證,我公司的 改造方案操作性強、投資少但效益高。地秤生產廠家 已借鑒我公司的改造經驗,重新設計其地秤基礎形 式,準備向市場推廣。