基于數字地磅偏載誤差的調試方法

一、故障排除

在調試偏載之前,先通過程序,使儀表進入查看重量碼狀態。為方便起見,可以在秤體對應的傳感器位置上站一個人,看重量碼有無顯著變化,確定所站位置傳感器在秤體上的位置定位以及是否正常工作。通過逐個排查各個傳感器,確定秤體是否平整,以及傳感器位置分布情況,若重量碼變化遲緩或不明顯,可視現場情況查看是否存在以下問題:

1.傳感器經過長時間工作產生形變,或受環境影響腐蝕嚴重。

2.地基不牢,重車碾壓造成傳感器下沉。

3.秤體限位螺栓與頂板距離太小(最佳距離為4mm-6mm).

4.秤體臺面嚴重腐蝕變形,造成傳感器受力不均勻。

5.秤體與護坡之間或秤坑之間縫隙里有填充物,秤臺晃動不靈活,影響稱重。

6.用重車在秤體左中右分段來回輾壓,查看秤體鋼板是否因重載造成變形刮靠,限位螺栓有無頂撞等。

二、調試方法

1.確定傳感器的位置分布。

2.將一定量的替代物置于傳感器上,分別記錄各傳感器對應的示值。

3.先調試誤差點最大的傳感器,再逐級調試誤差點較小的傳感器。調試時如使用標準砝碼壓腳,則將示值統一修正為標準砝碼重量;如果使用替代物,則按方法4、5進行。

4.若多個傳感器的示值相同,可將該示值作為調試基準點(即以此作為調試其它傳感器的參考量);若各傳感器的示值不一致,則將所記錄的示值平均值作為調試參考量。

5.利用角差公式調試。先通過程序使儀表進入手動角差修正狀態,輸入角差系數,將負荷放在傳感器上進行反復調試,確認調試準確后,還要再次調試其周圍2-3個角,查看是否變動(因為壓某個角位會影響到其它角位,調試過的也會變動,所以必須再次調試)。

三、調試原理

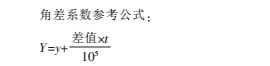

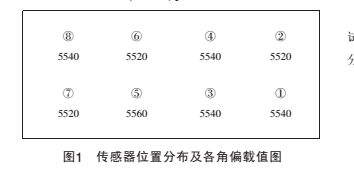

確定調試基準點,用角差系數參考公式計算傳感器角差系數。

式中:Y—經修正后的重量系數;y—儀表中原始重量系數,差值=標準示值-儀表示值之差(如果壓角少10kg,差值以-10計算,以此類推);t—乘積系數(分度值e在1≤e≤20kg之間t為10,e>20kg時t為20)。

現場操作中, 要綜合考慮傳感器的使用頻率、環境條件、傳感器的靈敏度等因素,可反復使用該公式,將計算所得系數輸入儀表,與標準數值比較,直至消除誤差。 修正后的儀表示值如果在一個分度值的上下來回變動,且不穩定,可將修正后的系數再加(減)Y值變動量的 1 或 1 來調試。

四、案例分析

案例1:某企業一臺無基坑式SCS-100t地磅,空秤時外觀檢查符合要求, 重載時左中右三段誤差較大,一處限位螺栓卡死。 讓人分別站在各個傳感器的對應點上,兩個傳感器重量碼無變化。

分析:限位螺栓與頂板間距較小。 當稱重汽車移動到秤體上后, 由于慣性導致限位螺栓頂住頂板,產生的頂力造成儀表顯示值異常。 傳感器因長期使用缺乏維護, 內部彈性體老化不能產生正常彈性形變,造成應變片的電阻無反應。

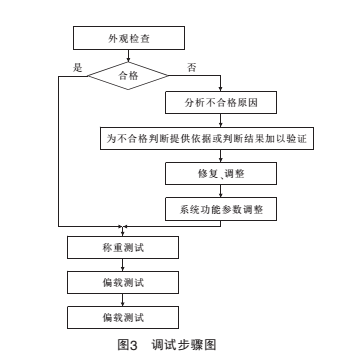

措施:將限位螺栓調整到合適間距,限制移位。 更換彈性體老化的傳感器,重新查詢重量碼,確定傳感器位置,并用叉車攜帶2t砝碼輾壓,測得傳感器位置分布及各角偏載值(見圖1)。

按照調試方法4,將5540定為調試基準點,分別試修正②、⑤、⑥、⑦傳感器角差,測得各角對應系數分別為:②0.99550,⑤1.00000,⑥0.97967,⑦1.00000。

通過程序使儀表進入手動角差修正狀態,將計算結果輸入儀表, 用原叉車攜帶2t砝碼復核修正點,結果均為5540,調試結束。

案例2:某企業一臺SCS-80t地磅 ,空秤時外觀檢查正常,重載時左中右段相差40kg。

分析:經重量碼查詢,傳感器無反應。 排查發現,因長期重載使用,地基下沉,傳感器支撐球松動,松動間隙(1~2)mm。 同時由于稱重汽車在秤體上的急剎,導致傳感器移位。

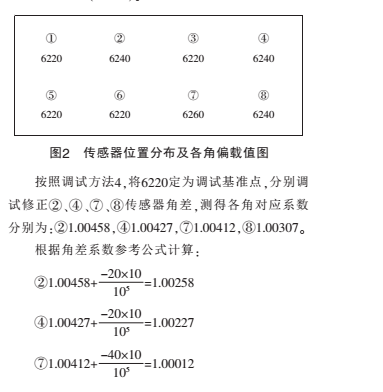

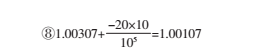

措施:采用 (1~2)mm的鋼板墊起傳感器 ,并將傳感器調整歸位,調好水平。 查詢重量碼,確定傳感器位置,并用叉車攜帶2t砝碼輾壓,測得傳感器位置分布及各角偏載值(見圖2)。

通過程序使儀表進入手動角差修正狀態,將計算結果輸入儀表,用原叉車攜帶2t砝碼復核修正點,2號、4號、7號結果都為6220,8號傳感器在6220和6240之間來回閃動。再次修正角差,輸入三分之一變動量將1.00107修改為1.00035,復核修正點,示值變化6220,調試結束。

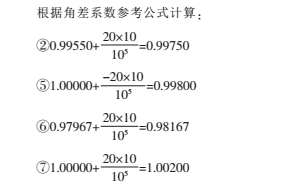

五、結束語

地磅經過一段時間的使用,出現偏差是正常的。引發地磅偏載超差的原因有多種,有時甚至幾個原因同時出現,在現場調試時,一般應遵循以下步驟,采用多種方法分析超差原因,利用角差公式詳細排查調試環節,偏差即可解決,附調試步驟圖(見圖3)