無人值守汽車衡稱重系統(tǒng)在生物質電廠中的最新應用

文章闡述了無人值守汽車衡系統(tǒng)在生物質電廠原料運送系統(tǒng)中的工作原理及過程,并著重從硬件和軟件的構成方面介紹無人值守汽車衡的特點,同時表明它在生物質發(fā)電原料輸送過程中起到的作用。最后提出該系統(tǒng)最新技術應用與發(fā)展的展望。

隨著全球工業(yè)化的迅速推進,一次性能源 ( 如煤炭、石油、天然氣等) 的消耗量不斷增加,終有枯竭的一天。為了自身的生存和發(fā)展,人們不斷地在尋找新的能源以減少或替代一次性能源。因此在 20 世紀70 年代,自世界石油危機爆發(fā)后,歐美等國開始積極開發(fā)清潔的可再生能源,大力推行農(nóng)林業(yè)剩余物等生物質發(fā)電。期間,丹麥的 BWE 公司率先研究開發(fā)了生物質直接燃燒發(fā)電技術,被聯(lián)合國列為重點推廣項目。目前,中國能源、電力供求趨緊,生物質能優(yōu)質化轉換利用勢在必行。大規(guī)模發(fā)展生物質發(fā)電的同時,對生物質發(fā)電的生產(chǎn)工藝中各環(huán)節(jié)的要求也越來越高,其中生物質原料運送系統(tǒng)是生產(chǎn)工藝的第一步,也是生產(chǎn)過程中的一項關鍵點。在此環(huán)節(jié)中,原料的計量統(tǒng)計是靠汽車衡以及配套的管理軟件完成的。汽車衡也被稱為地磅,通常被用來稱卡車、灌裝車等的載貨重量。對于整個計量統(tǒng)計系統(tǒng)來說,稱量準確度以及統(tǒng)計時的自動化程度是兩個至關重要的因素。現(xiàn)在,無人值守汽車衡就是從上述兩點對一般汽車衡進行優(yōu)化的新型稱量技術。目前無人值守汽車衡系統(tǒng)在生物質電廠中廣泛應用,完善了生物質發(fā)電廠原料運送環(huán)節(jié)的計量統(tǒng)計系統(tǒng)。

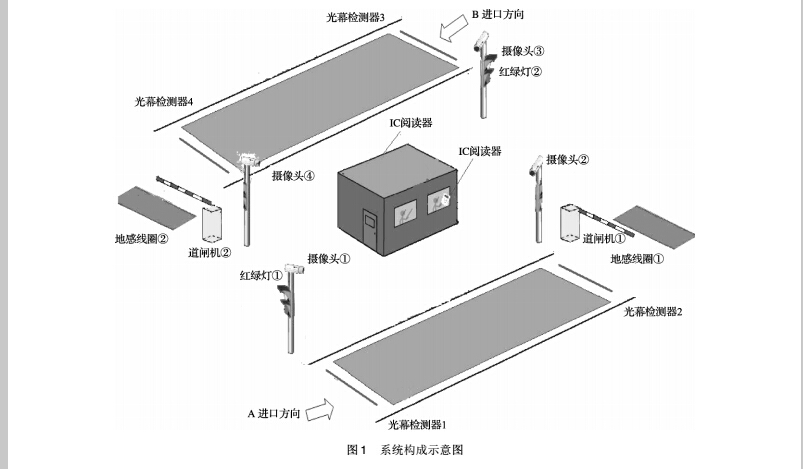

1.系統(tǒng)構成

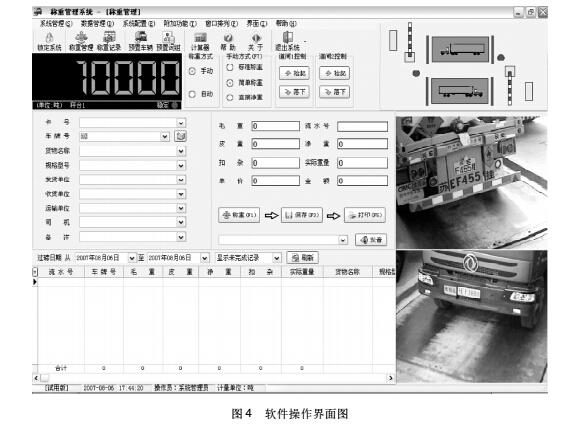

無人值守汽車衡是由 2 套數(shù)字式汽車衡、2 套 IC自動識別部分 ( 包含讀卡器和 IC 卡) 、2 套視頻監(jiān)控部分 ( 包含攝像機及視頻采集卡等) 、2 套紅外檢測部分、2 套信號燈、2 套道閘控制部分 ( 包含道閘機和地感線圈) 、1 套電腦控制部分 ( 以及工控機和顯示器等)以及 1 套管理軟件 ( 包含稱重管理軟件、IC卡采集軟件、圖像抓拍軟件、防作弊軟件和道閘控制軟件間) 組成的一機雙秤系統(tǒng),即 1 套電腦控制系統(tǒng)及稱重管理軟件對 2 套稱重系統(tǒng)進行控制管理。其中控制電腦放置在 2 套稱重系統(tǒng)之間的磅房中,操作人員在磅房中進行控制管理。具體系統(tǒng)構成詳見圖 1。

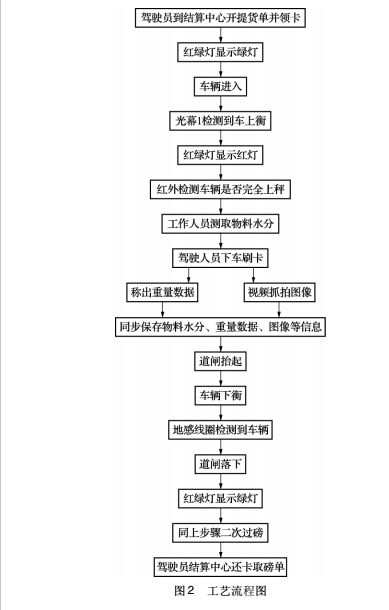

2.系統(tǒng)工藝流程

在收發(fā)卡結算中心、磅房各設一臺 IC 卡讀寫卡器,用于給每輛車的發(fā)卡、收卡以及刷卡稱重,每套系統(tǒng)配備四套紅外光閘檢測器、兩臺信號燈、四臺攝像機、兩臺道閘機以及兩只地感線圈。車輛上秤進行稱重之前,紅綠燈①為綠色,道閘欄桿機①為關閉狀態(tài); 車輛從 A 方向開始上秤,當紅外光閘檢測器①檢測到車輛時,且重量大于系統(tǒng)設定的最低值時,紅綠燈①為紅色; 車輛停穩(wěn)后,若紅外光閘檢測器檢測到車輛未能完全上秤,不允許稱重; 當紅外光閘檢測器①②檢測不到車輛時,工作人員可通過水分儀測取物料水分傳給計算機,司機下車刷卡稱量毛重; 如果車輛一切正常,此時計算機管理系統(tǒng)根據(jù) IC 卡讀出該車的車號、皮重以及相關的其他信息 ( 如: 發(fā)貨單位、收貨單位、材料來源、司機姓名等) ; 攝像機①②同時抓拍兩組瞬間圖片 ( 車頭、車尾) 和重量信息一起保存; 系統(tǒng)將稱重結果存入數(shù)據(jù)庫中; 道閘機①打開,稱重完畢,車輛可以離開秤臺; 地感線圈①感應到車輛下磅后,道閘機①落下,紅綠燈①顯示為綠色; 毛重稱量完畢的車輛將運送的原料卸完后,緊接著從 B 方向上秤,當紅綠燈②為綠色時,可將車輛駛上秤臺,當紅外光閘檢測器③檢測到車輛時,且重量大于系統(tǒng)設定的最低值時,紅綠燈②為紅色; 車輛停穩(wěn)后,若紅外光閘檢測器檢測到車輛未能完全上秤,不允許稱重; 當紅外光閘檢測器 ③④檢測不到車輛時; 司機下車刷卡稱量皮重; 如果車輛一切正常,此時計算機管理系統(tǒng)根據(jù) IC 卡讀出該車的車號、皮重以及相關的其他信息 ( 如: 發(fā)貨單位、收貨單位、材料來源、司機姓名等) ; 攝像機③④同時抓拍兩組瞬間圖片 ( 車頭、車尾) 和重量信息一起保存; 系統(tǒng)將稱重結果存入數(shù)據(jù)庫中; 道閘機②打開,稱重完畢,車輛可以離開秤臺; 地感線圈②感應到車輛下磅后,道閘機②落下; 收發(fā)卡結算中心收卡,并打印磅單。具體流程請詳見圖 2。

3 .系統(tǒng)特點

( 1) 數(shù)字式傳感器,抗干擾性強,傳輸距離長相比模擬傳感器,數(shù)字式傳感器具有高抗干擾能力和高信噪比,減小稱量信號的損耗,提高計量準確度。。CPU 將處理完成的數(shù)據(jù)通過 RS485 接口輸出,RS485 信號能實現(xiàn)工業(yè)級通訊,最遠距離可達1. 2km,又可在惡劣的電磁干擾環(huán)境下可靠工作,解決了模擬傳感器傳輸距離短和對環(huán)境要求高的弱點。

( 2) 無線傳輸,降低成本,方便設備移動

之前的汽車衡在秤體與稱量儀表之間通常使用硬接線連接。而本設備則采用無線傳輸技術。在數(shù)字式稱重傳感器 RS485 信號輸出接口端和儀表計量信號輸入端分別添加無線模塊,通過無線通訊技術將兩者相聯(lián)。微功率發(fā)射,載波頻率為 433MHz /470MHz,基于GFSK /FSK 的調制方式,采用高效前向糾錯信道編碼技術,提高了數(shù)據(jù)抗突發(fā)干擾和隨機干擾的能力。

( 3) 實現(xiàn)車輛自動稱量,達到無人值守效果

之前的汽車衡僅僅是作為一個單一計量設備。需完成整個原料計量統(tǒng)計工作,仍需要依靠許多人為操作步驟。例如需要操作人員查看車輛是否完全上秤等。而現(xiàn)在無人值守汽車衡除了包含汽車衡作為計量設備外,還配套了 IC 自動識別、視頻監(jiān)控、紅外檢測、信號燈、道閘控制、電腦控制等周邊設備,再配合其管理軟件,省去了原計量統(tǒng)計時的大量人為工作,如檢測車輛是否上秤可以通過紅外檢測部分來自動完成,無需操作人員查看; 視頻監(jiān)控部分可以自動抓拍稱量車輛牌照號,省去人工記錄工作; 道閘控制系統(tǒng)可以自動判別車輛是否下秤,同時和信號燈配合可以控制車輛上秤時間; IC 自動識別和電腦控制再配合管理軟件可以自動完成計量數(shù)據(jù)統(tǒng)計工作。上述一系列周邊設備再配上主計量設備,使計量統(tǒng)計基本自動化進行,實現(xiàn)了無人值守的效果。大量的自動化程度,省去了許多人工和人為誤差。提高了計量統(tǒng)計的精度和工作效率。

( 4) 軟硬件配合,完成自動防作弊工作目前原料入庫計量方面的作弊方法有如下幾點:

① 更換牌照: 秤完毛重后,更換牌照,再次稱量毛重,然后再卸貨,計量皮重后,同樣換回第一次計量毛重時的牌照,再次計量皮重;

② 中途出廠: 秤完毛重后,不卸貨而是出廠將原料出售后,再進廠去計量皮重;

③ 增加配重: 在稱量毛重時,在車底部或車廂里添加重物,計量完畢后,在卸貨之前,先將重物丟棄后,再去稱量皮重;

④ 壓秤邊; 在計量皮重時,司機有意不將車輛完全開上汽車衡,再后面留一點空間不上秤臺;無人值守汽車衡通過硬件與軟件的配合,針對上述內容特別加入了防作弊部分:

① 加入視頻監(jiān)控部分,車輛前后兩頭攝像頭抓拍計量車輛的車牌號,同時將抓拍信息上傳到管理軟件做記錄。另外,將 IC 卡作為載體,傳輸車輛信息。再通過 IC 識別部分,感應 IC 卡,調取車輛信息。攝像頭抓拍信息與記錄車輛信息對比。確保車輛信息統(tǒng)一,杜絕更換牌照。

② 通過視頻監(jiān)控部分,抓拍并記錄車輛信息和計量動作。杜絕車輛中途離廠。同時信息皆存于數(shù)據(jù)庫中,方便監(jiān)查人員核實,禁止磅房操作人員與稱重司機串通,大車過毛,小車回皮。

③ 皮重自動記錄。當計量車輛信息在數(shù)據(jù)庫中有記錄時,若計量車輛的記錄皮重與第二次來廠計量的皮重數(shù)據(jù)有超差時 ( 一般超差可以通過管理軟件進行設置和修改) ,系統(tǒng)將會報警,同時不允許計量。杜絕司機在車輛皮重方面進行作弊。

④ 紅外檢測部分,檢查車輛是否完全上秤臺。若沒有達到計量允許位置,將會自動報警,同時不允許進行計量。防止司機在計量時進行作弊。 ( 5) 方便、安全的數(shù)據(jù)查詢功能

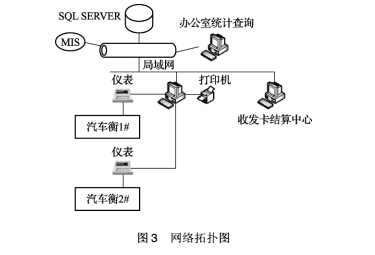

無人值守汽車衡稱重管理軟件數(shù)據(jù)庫中數(shù)據(jù)可通過局域網(wǎng)或廣域網(wǎng) WEB 進行數(shù)據(jù)傳輸,辦公室查詢端和結算中心在安裝查詢軟件后給與權限后能夠查詢下載稱重記錄等數(shù)據(jù),方便企業(yè)管理人員查詢、匯總。其網(wǎng)絡拓撲圖請詳見圖 3。

4.結論與展望

從技術層面上說,無人值守汽車衡稱重系統(tǒng)還應在以下幾方面進一步完善:

( 1) 雙機冗余系統(tǒng)設計

符合系統(tǒng) “功能安全”要求的新一代無人值守汽車衡系統(tǒng)要求所有汽車衡的稱重系統(tǒng)接入工業(yè)以太網(wǎng)時由系統(tǒng)中的一臺稱重計算機統(tǒng)一管理,另一臺稱重計算機與其同時在線工作,構成雙機冗余方案。雙機冗余系統(tǒng)的兩臺稱重計算機需通過局域網(wǎng)連接到數(shù)據(jù)服務器,由服務器保存最終稱重數(shù)據(jù),并將相關數(shù)據(jù)自動實時上傳至信息管理中心和數(shù)據(jù)庫,以及提供遠端數(shù)據(jù)查詢功能 。

( 2) 雙網(wǎng)系統(tǒng)設計

新一代的無人值守汽車衡系統(tǒng)服務器與網(wǎng)絡連接方式采用雙網(wǎng)系統(tǒng)設計: 在平時使用時,服務器通過GPRS 接入互聯(lián)網(wǎng)絡,當無線網(wǎng)絡有故障或者其他因素引起網(wǎng)絡受阻,服務器又可自動通過有線網(wǎng)絡上網(wǎng)以保證網(wǎng)絡暢通 。

( 3) 無線通信技術應用的最新發(fā)展目前我國衡器行業(yè)所采用的無線通信技術較為普遍的是適用于 433MHz 的 RF 無線傳輸、適用于 2. 4G頻段的 Zigbee 無線傳輸,或者進一步采用 GSM /GPRS高速、高效無線傳送系統(tǒng)。上述大部分的無線傳輸往往局限于儀表與儀表、儀表與大屏幕、儀表與秤臺之間的稱重數(shù)據(jù)或信息的傳送。目前一種基于無線寬帶視頻網(wǎng)絡系統(tǒng)也開始涉及到工業(yè)物聯(lián)網(wǎng)發(fā)展行列。從僅僅 “無線稱重數(shù)據(jù)或信息傳送”發(fā)展到 “無線稱重或信息數(shù)據(jù) + 視頻圖像傳送”是新一代無人值守汽車衡系統(tǒng)的發(fā)展方向。

( 4) 低功耗稱重傳感器的研發(fā)目前雖然無線數(shù)據(jù)傳送可以應用于無人值守汽車衡系統(tǒng),但是從高效節(jié)能、先進環(huán)保和資源循環(huán)利用的需求出發(fā),超大阻抗、超低功耗的稱重傳感器的研發(fā),可以實現(xiàn)稱重傳感器供電與儀表供電脫離。在汽車衡現(xiàn)場無需交流電源及交流電源的轉換,實現(xiàn)真正意義上的無線。

新一代的無人值守汽車衡系統(tǒng)當然還應與企業(yè)ERP 系統(tǒng)的無縫連接,達到無人值守自動化與管理的現(xiàn)代化的目的。