汽車衡型評試驗中使用非砝碼檢測方法的探討

本文簡述了汽車衡型評試驗中使用非砝碼檢測方法。

1.汽車衡及非砝碼檢測方法簡介

汽車衡俗稱“地磅”,主要由承載器、稱重顯示儀表、稱重傳感器、連接件、限位裝置及接線盒等零部件組成,主要用于大宗貨物的稱重計量。電子汽車衡屬于國家依法管理的計量器具,須按照 《計量器具新產品管理辦法》 的要求進行型式評價試驗。

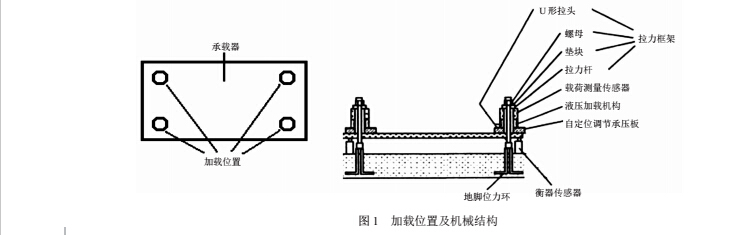

非砝碼檢測方法是一種基于疊加機原理的檢測方法,能夠用于對電子汽車衡進行靜態計量性能檢測。該檢測方法通過液壓加卸載裝置施加標準載荷到電子汽車衡承載器上,將標準載荷與被檢電子汽車衡示值進行比較即可直接對被檢電子汽車衡進行靜態計量性能檢測。液壓裝置主要由液壓加載壓力源、加載控制裝置、加載油缸、標準傳感器、壓力變送及顯示儀表、導力支架等幾部分組成。標準傳感器數量與被檢電子汽車衡承載器結構、計量性能和稱重傳感器數量有關,標準傳感器數量通常與被檢電子汽車衡使用的稱重傳感器數量相同,加載位置在稱重傳感器的上方。加載位置及機械結構如圖 1 所示。

2.汽車衡型式評價試驗內容

按照 GB/T 7723- 2008 《固定式電子衡器》 國家標準的相關要求,汽車衡型式評價試驗主要包括外觀檢查、兼容性核查、影響因子測試、抗干擾性能測試、承載器變形量測試、計量性能測試和表面涂漆漆膜附著強度測試等試驗項目。

3 .非砝碼檢測方法在汽車衡型式評價試驗中應用

在電子汽車衡型式評價試驗中,非砝碼檢測方法可用于進行承載器變形量測試和計量性能測試。計量性能測試包括:稱量測試、除皮測試、偏載測試、鑒別力測試、蠕變測試、回零測試及預熱時間測試。對每項測試使用非砝碼檢測方法的分析如下。

3.1 承載器變形量測試

試驗方法及要求:將相應重量的載荷加載至承載器的指定區域,使用高度游標卡尺在單節承載器中部位置測量出的單節承載器的變形量。承載器的相對變形量應小于單節承載器的 1/800。

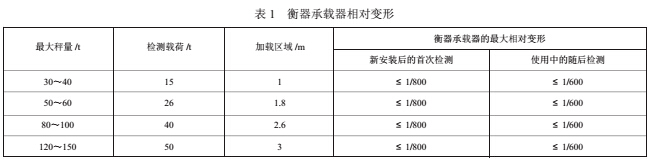

使用非砝碼法進行該項試驗時,用液壓加卸載裝置代替標準砝碼,將相應的載荷加載至承載器的指定區域。GB/T 7723- 2008 《固定式電子衡器》 國家標準中規定了對不同最大秤量電子汽車衡進行承載器變形量測試時施加的載荷及區域(如表 1 所示),進行該項試驗時應在表 1 規定的加載區域內施加的均布載荷。以最大秤量為 100t的電子汽車衡為例:使用砝碼法進行該項測試時,應將 40t 砝碼加載在承載器上,并且應在長度為 2.6m,寬度為電子汽車衡承載器寬度的區域內均勻放置砝碼。使用非砝碼法進行該項測試時,由于液壓加卸載裝置施加的載荷為集中載荷,在施加載荷相同的情況下,測試嚴酷度高于均布載荷,因此要考慮這一因素對試驗結果的影響。可采取增加導力支架等措施,將集中載荷轉化為均布載荷,保證與采用砝碼法進行該項測試的一致性。

3.2 稱量測試

試驗方法及要求:將測試載荷從零遞增加載至最大秤量,并以同樣的方法遞減卸載至零。型式評價試驗中,測定初始固有誤差時,至少選定10 個不同的秤量,選定的秤量應包括:接近最大秤量、最小秤量、以及最大允許誤差改變的那些秤量點。對初始置零范圍大于 20%最大秤量的衡器,以置零范圍的上限為零點進行補充稱量測試。使用砝碼法進行該項試驗時,存在加卸載砝碼時間長、與實際使用情況差異大等缺點。例如對一臺最大秤量為 100t的電子汽車衡進行秤量測試,,需要按照要求加載至最大秤量 100t的砝碼,然后再卸載至零點,整個試驗過程至少需要 5h~6h。而在實際使用時,汽車行駛到電子汽車衡承載器上進行稱重,然后駛離承載器的整個稱量過程通常不超過 5min。試驗過程與實際使用情況相差較大,無法準確客觀的評價被檢電子汽車衡的靜態計量性能。

非砝碼檢測方法采用液壓加卸載裝置施加載荷,能夠快速準確的施加載荷,完成以上測試過程只需要用時約 20min,可有效解決使用砝碼法進行測試時試驗時間太長,工作效率低的問題。由于在測試過程中,為了讀取示值誤差,需要在每個載荷點保持一定的穩定時間,因此液壓加卸載裝置的在加卸載過程中必須能保證載荷的穩定、準確。

3.3 除皮測試

試驗方法及要求:應在下列不同皮重值下對衡器進行稱量測試:(a) 扣除皮重:用 1/3 和 2/3最大皮重之間的一個皮重值;(b) 添加皮重:用1/3 和 3/3 最大皮重之間的兩個皮重值。按照稱量測試的要求至少選擇 5 個載荷值進行加載和卸載,包括最小秤量 (僅當 Min≥100mg),處于或接近最大允許誤差發生改變的那些載荷值和接近可能的最大凈重載荷。

使用非砝碼法進行該項試驗時,首先施加皮重載荷到電子汽車衡承載器上,待載荷穩定后,在電子汽車衡稱重顯示儀表上進行去皮操作。然后施加試驗載荷,進行除皮測試。進行該項測試時,液壓加卸載裝置應能保證施加的皮重載荷準確、穩定,否則無法確保除皮測試結果的準確可靠。與采用砝碼法進行該項測試相比,非砝碼法具有效率高、速度快的特點。

3.4 重復性測試

試驗方法及要求:分別在約為 1/2 最大秤量和接近最大秤量進行兩組測試。對同一載荷,多次稱量所得的結果之差,應不大于該秤量最大允許誤差的絕對值。

使用非砝碼法進行重復性測試時,需要多次加載至同一載荷。由于液壓加載裝置中有多只標準傳感器,在實際加載時可以由一只標準傳感器進行加載,也可以選擇不同的傳感器進行組合加載。由于同一傳感器在不同載荷點的誤差不同,不同傳感器之間的計量性能也存在差別,因此為了確保施加載荷的一致性,消除標準傳感器誤差對測試結果的影響,每次加載時應使用相同標準傳感器進行加載,且盡可能保證每只傳感器多次加載載荷相同。

3.5 偏載測試

試驗方法及要求:同一載荷在不同位置的示值,其誤差應不大于該秤量的最大允許誤差。載荷應施加在每一個支撐點的上方,面積與承載器1/n 的表面區域相當,其中 n 為支撐點的個數。

由于液壓加卸載裝置施加的載荷為集中載荷,無法將載荷均勻加載至與承載器 1/n 的表面區域相當面積上,使用非砝碼法進行該項測試時,應考慮到施加載荷的位置,可采取增加導力支架等措施,將集中載荷轉化為均布載荷。如果測試中使用安裝在承載器上的不同標準傳感器加載相同的載荷,應考慮到不同標準傳感器在同一載荷點有不同的誤差,必要時應對測試結果進行修正。

3.6 鑒別力測試

試驗方法及要求:在三個不同的秤量點進行測試:最小秤量、1/2 最大秤量和最大秤量。施加載荷后,依次取下 0.1e 的小砝碼,直到示值 I 確實減少了一個 e 而成為 I-e,再放上一個 0.1e 的小砝碼,然后再輕緩地放上 1.4e 的砝碼,示值應為 I+e。

使用非砝碼法進行該項測試可采取兩種方式:(1) 首先在承載器上施加 10 只 0.1e 的小砝碼,然后由液壓加卸載裝置加載至規定載荷,待載荷穩定后,依次取下 0.1e 的小砝碼,直到示值 I確實減少了一個 e 而成為 I-e,再放上一個 0.1e的小砝碼,然后再輕緩地放上 1.4e 的砝碼,示值應為 I+e。

(2) 液壓加卸載裝置加載至規定載荷,待載荷穩定后,液壓加卸載裝置以每次 0.1e 的變化量逐步減小載荷,直至被檢電子汽車衡示值 I 確實減少了一個 e 而成為 I-e,液壓加卸載裝置再增加一個0.1e 的載荷,被檢電子汽車衡示值應改變為 I,此時液壓加卸載裝置增加 1.4e 的載荷,被檢電子汽車衡示值應為 I+e。

在第一種方法中,液壓加卸載裝置只用于施加規定的載荷,由檢測人員手動施加小砝碼,在試驗過程中確保液壓加卸載裝置施加的載荷的穩定、準確即可;第二種方法完全由液壓加卸載裝置完成整改試驗過程,液壓加卸載裝置要保證施加的載荷穩定、準確外,還要與被檢電子汽車衡進行通訊,實時采集被檢電子汽車衡稱重顯示儀表的數據,并根據這些數據進行判斷,自動完成整個鑒別力測試的過程。第二種方法測試過程完全自動化,對液壓加卸載裝置的結構、通訊、控制有較高的技術要求。

3.7 蠕變測試

試驗方法及要求:在被檢電子汽車衡上加放最大秤量 (或接近最大秤量) 的砝碼,示值剛一穩定立即讀到的示值,與砝碼在衡器上保持 4h 的示值之差,應不大于相應秤量最大允許誤差的絕對值。測試期間的溫度變化應不大于 2℃。如果測試期間,第一個 30min 內,示值變化不大于 0.5e,而其中第 15min 與 30min 時的示值之差不大于0.2e,則此項測試即可結束。

該項測試需要在較短的時間內加載最大秤量的載荷,然后在 5min、15min、30min 記錄被檢電子汽車衡示值。在實際型式評價試驗中,對于秤量較大的電子汽車衡,很難在短時間內加載至最大秤量的載荷。例如:對一臺最大秤量為 100t 的電子汽車衡進行蠕變測試,如果使用行車或吊機進行加載砝碼,加載砝碼的時間遠遠超過 30min。在加載砝碼的過程中,被檢電子汽車衡已經發生蠕變,加載至最大秤量,示值剛一穩定立即讀到的示值已包含加載過程中的蠕變。

使用非砝碼法進行該項測試,液壓加卸載裝置可實現快速加載,在幾分鐘內加載至最大秤量,相比砝碼法更加方便、快捷,消除加載過程緩慢對測試結果的影響。但由于液壓加卸載裝置使用的標準傳感器也存在蠕變,在使用非砝碼法對被檢電子汽車衡進行蠕變測試時,應考慮到標準傳感器的蠕變誤差,必要時應對測試結果進行修正。

3.8 回零測試

試驗方法及要求:在被檢電子汽車衡上加放最大秤量 (或接近最大秤量) 的砝碼,測定加載30min 前后的零點示值之差 (示值剛一穩定立即讀數) 應不大于±0.5e。

該項測試是測定加載最大秤量載荷 30min 前后零點示值的變化,使用砝碼法對最大秤量較大的電子汽車衡進行該項測試時,從零載荷加載到最大秤量,穩定 30min,卸載至零點,整個測試過程遠超出規定時間,測試嚴酷度高于標準的要求。非砝碼法加載快速,可以完全按照要求進行該項測試。

3.9 預熱時間測試

試驗方法及要求:使用電源供電的電子汽車衡,先斷電至少 8h,然后接通電源并開機,待示值剛一穩定后立即置零,并測定和計算零點誤差,再加放接近最大秤量的砝碼,在 5min、15min、30min 后重復測試,每次測試均應對那時的零點進行修正。

該項測試需要在較短的時間內加載最大秤量的載荷,然后快速卸載至零點,并在 5min、15min、30min 重復上述測試過程。在實際型式評價試驗中,對于秤量較大的電子汽車衡,很難在短時間內加載至最大秤量的載荷。使用非砝碼法進行該項測試,液壓加卸載裝置可實現快速加載,在幾分鐘內加載至最大秤量,并能實現快速卸載,相比砝碼法更加方便、快捷。

4.非砝碼法檢測方法的特點

非砝碼檢測方法能夠實現快速加卸載,有效的解決了使用砝碼法進行檢測時工作強度高、效率低、危險大的問題,大幅減低了工作強度,提高了檢測效率,能夠更加快捷、有效、安全地對電子汽車衡進行計量性能檢測。

由于液壓加卸載裝置結構復雜,影響其準確度的因素較多,在電子汽車衡型式評價試驗中使用非砝碼法時,檢測人員要考慮到非砝碼檢測方法與砝碼法的差異,減小溫度、濕度、震動等環境因素對檢測過程的影響,保證檢測過程符合規定的要求,確保檢測結果準確、可靠。