汽車衡稱重傳感器蠕變誤差檢測裝置機架動態特性研究

針對機架在傳感器誤差標定過程中存在的穩定性問題,采用有限元分析技術對機架預應力模態及諧響應動態特性進行了研究。采用 CTAIA 軟件對機架進行三維建模,選用四邊形網格結構,對三維模型進行了網格劃分及局部加密處理。基于模態、諧響應分析理論,求解得到機架的固有頻率和振型,結果表明: 第 3 階、第 5 階和第 6 階模態振動對機架與氣缸連接部分影響最大。

伴隨著科學技術的進步,對重量的測控逐漸成為工業中不可缺少的一部分。作為稱重系統不可缺少的一部分,汽車衡稱重傳感器精度的高低對重量的檢測有重要的影響。在對稱重傳感器精度影響的因素中,蠕變現象的影響是不可忽略的。蠕變( Creep) 是在恒定溫度和載荷下隨時間效應緩慢地變形過程,在此過程中零件變形會隨著時間而逐漸增大。上面的定義是微觀概念,實際應用中,隨著時間的增加零件的變形逐漸增大,與此同時應力的大小也可能發生變化,因此蠕變的宏觀概念為: 零件受到恒定溫度和外力作用時,應力與變形隨時間變化的現象。

近十年來,機械制造行業中對稱重傳感器蠕變誤差檢測裝置研究已經成為一大熱點。機架作為稱重傳感器蠕變檢測裝置中主要的承力裝置,主要承受氣缸砝碼的重量以及砝碼加載過程中的沖擊載荷,一旦發生過大變形會對傳感器蠕變檢測精度造成很大影響。因此,機架的力學性能對稱重傳感器蠕變檢測裝置檢測精度有著重要的影響。本文利用三維設計軟件 CTAIA 對稱重傳感器蠕變檢測裝置機架進行三維建模,利用 ANSYS 有限元分析軟件對機架進行動態特性仿真分析。由于機架在不受外力的情況下本身存在著氣缸砝碼對其的拉力,因此,本文首先要搭建一個預應力模態分析系統,即首先對機架進行靜力學分析,然后將結果傳遞到模態分析,并采用模態疊加法對機架進行諧響應分析。

1.檢測裝置及工作原理

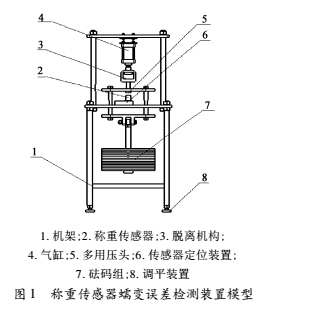

稱重傳感器蠕變誤差檢測系統由載荷加載裝置、數據采集裝置、計算機數據處理軟件以及其數據采集硬件等 4部分組成。在對稱重傳感器進行蠕變誤差檢測時,首先將稱重傳感器固定到載荷施加裝置的具體加載位置,在計算機上啟動相應軟件使其開始運行,加載時通過氣缸控制砝碼向下移動,當砝碼加載到稱重傳感器上時,傳感器上的彈性體在砝碼重力的作用下產生變形,使得粘接在彈性體表面的應變片發生變形,導致應變片電阻值發生變化,通過相應電路的處理從而將力信號轉變為電信號,對采集來的稱重傳感器蠕變數據按照規定標準判斷是否合格,最后將測量數據保存。稱重傳感器蠕變誤差檢測裝置如圖 1 所示。

2.機架有限元建模

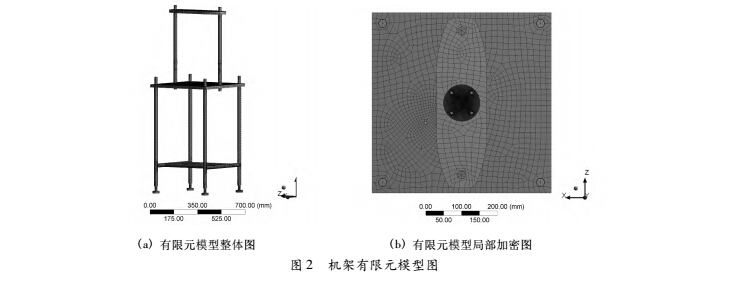

將機架的三維模型導入 ANSYS Workbench 中,首先對導入模型進行材料設置,在 ANSYS Workbench 自帶的材料庫中選擇材料 Structure steel,其密度為 7. 85 g /cm3 ,彈性模量 E = 200 000 MPa,泊松比 μ = 0. 3。然后對有限 圖 1 稱重傳感器蠕變誤差檢測裝置模型元模型進行網格劃分,為了避免分析過程中沙漏效應的影響,保證計算結果的精度,網格單元劃分過程中進行細化。同時,過密的網格會導致計算推進過程時間變長,降低有限元分析的效率,因此,有限元分析過程中,網格結構及網格疏密程度的選擇要合理。本文網格結構選用四邊形,對機架有限元模型進行自動網格劃分,并對局部網格進行加密處理。由于機架上端與氣缸砝碼連接受力較大,因此該區域網格劃分比較精細。經過網格劃分得到的機架有限元模型共有 314 487 個節點、158 978 個網格單元。具體有限元網格模型劃分結果如圖 2 所示。

3.預應力模態分析

固有頻率和振型是機架承受動態載荷結構設計中的重要參數 由于機架本身受到氣缸砝碼的拉力,因此,本文利用模態分析技術研究稱重傳感器蠕變誤差檢測裝置機架的振動特性。具體分析流程如下: 首先對機架進行靜力學分析,然后將結果傳遞給模態分析,再將模態分析結果傳遞給諧響應分析,從而完成機架的動態特性分析。

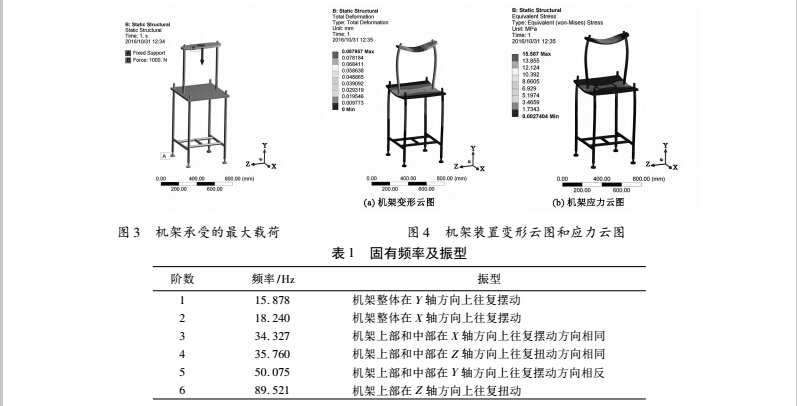

機架作為稱重傳感器蠕變誤差檢測裝置其他零部件安裝的基準部件,稱重傳感器蠕變誤差測試的精確性與其整體穩定性息息相關,因此十分有必要對機架的動態特性進行研究。由于低階振型對機械結構的動態特性影響比高階振型對于機械結構的動態特性影響大,因此在實際中主要觀察低階振型對機械結構動態特性的影響情況 。在實際傳感器蠕變誤差檢測過程中 機架固定在地面上 因此將機架有限元模型四個調平裝置的下表面施加固定約束。由于機架頂部的圓形區域要承受氣缸砝碼施加的大小為 1000 N 的拉力,因此在機架有限元模型頂部圓形區域施加一個大小為 1000 N 的集中力。具體載荷施加情況如圖 3 所示。載荷施加完成后通過有限元求解得到機架的應力、變形云圖,如圖 4 所示。從圖中可以看出機架與氣缸砝碼連接處的圓形區域應力、變形較大,最大變形為 0. 088 mm,最大應力為15. 587 MPa。靜力學分析完成后將分析結果傳遞給模態分析系統,設置好模態提取階數為 6 階,通過模態求解獲得預應力模態下機架的前 6 階固有頻率及對應振型如表 1 所示。

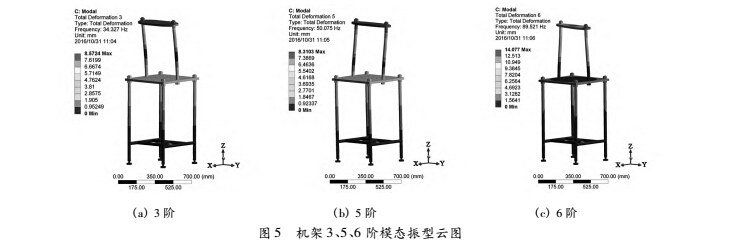

由表 1 可知: 機架的主要振動形式表現為彎曲振動,其次是扭轉振動。在機架的前 6 階模態振型中,第 3、5、6 階模態振型皆會在氣缸安裝位置產生振動變形( 如圖 5 所示) ,從而影響砝碼加載過程中的穩定性及蠕變誤差檢測的準確性。

4.諧響應分析

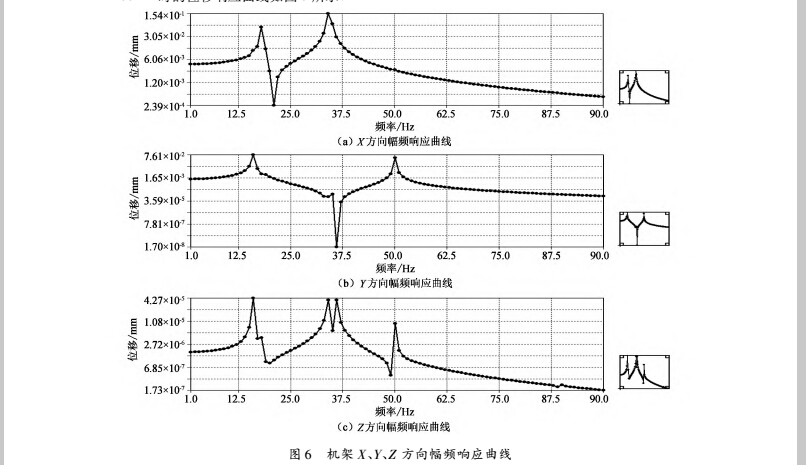

運用諧響應分析技術對稱重傳感器蠕變誤差檢測裝置機架機械結構的穩態受迫振動進行計算,從而分析其能不能克服外部激勵引起的振動,如砝碼加載過程中引起機架的共振,以及其他外部激勵可能對機架機械機構產生破壞影響 。本文采用模態疊加法對機架進行諧響應分析 通過模態分析以及綜合考慮機架的實際工作頻率,最后選擇計算頻率范圍為 0 ~ 100 Hz,并選定求解頻率間隔為 1 Hz,取機架與氣缸砝碼連接處進行振動諧響應分析。通過諧響應分析得到機架裝置各個節點在振動頻率為1 ~ 100 Hz 時的位移響應曲線如圖 6 所示。

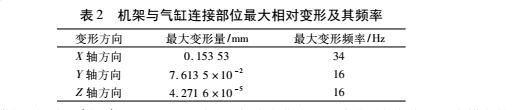

通過諧響應分析計算得出當外部振源激勵頻率為0 ~ 100 Hz 時,機架各部位最大相對變形及其頻率如表 2 所示。

通過與模態分析結果( 表 1) 相對照,可以看出幅頻響應曲線出現峰值時的頻率與固有模態第 1 階15. 878 Hz和第 3 階 34. 327 Hz 頻率相接近。當振源與這兩個頻率接近時,機架將會產生共振,在實際蠕變誤差檢測過程中應使其工作頻率避開這兩個共振頻率。因此,在設計時應重點考慮 1 階、3 階頻率下的總體變形云圖,1 階頻率下的總體變形云圖如圖 7 所示。

5.結 論

基于有限元動力學分析理論,對稱重傳感器蠕變誤差檢測裝置托架進行了靜力學分析、模態分析和諧響應分析,發現:

( 1) 通過對機架進行靜力學分析,得到了稱重傳感器蠕變誤差檢測裝置機架的最大應力、最大變形以及確定了機架應力與變形最大部位發生在機架上端與氣缸砝碼連接處;

( 2) 從機架預應力模態分析結果發現,第 3 階、第 5 階和第 6 階類模態振動對機架的頂部氣缸安裝位置產生振動變形,從而對氣缸運動的穩定性和傳感器標定精度產生影響;

( 3) 通過諧響應分析模擬氣缸簡諧激勵對機架振動的影響,確定托架各個危險區域的共振頻率( 第 1 階模態頻率 15. 878 Hz、第 2階模態頻率 34. 327 Hz) 。根據上述結論,可為稱重傳感器蠕變誤差檢測裝置氣缸的選型提供一定的理論參考。