關于彎板式稱重傳感器安裝方式的探討

本文對彎板式稱重傳感器安裝方式和輪距之間關系進行探討分析,從而得出無縫安裝的優勢。對目前用于對車輛動態稱 重的動態地磅運用彎板式稱重傳感器的安裝有所幫助。

一、彎板式稱重傳感器一般的規格

彎板傳感器是一種大型板式傳感器,主要用于動態檢測 車輛的軸載荷。彎板傳感器一般共有4種規格,分別是(長 x 寬 x 高,單位:mm) 1250x510x23, 1500x510x23、 1750x510x23、2000x510x23,其中 1500x510x23 和 2000 x 510 x 23兩種規格是專門適用于中國收費車道寬度(3.2 米和4米)。1250 x 510 x 23和1750 x 510 x 23是專門設計為 高速預檢用途的規格,其中1750x510x23是為正常車道(3.5 米)設計,1250x510x23是為緊急車道(2.5米)設計,這兩 種規格中后一種在國外僅使用于緊急車道或小車道,在國內有 公司使用于計重收費普通車道(3.2米)是由于當時沒有相應 規格尺寸彎板的原因。

二、彎板式稱重傳感器安裝方式的概述

由于車道寬度的原因,彎板在安裝時候一般采用兩塊并排或交錯安裝的方式(如圖1所示)。并排安裝是較為通用的方 式,主要用于高速預檢。交錯安裝主要用于需要檢測車輛行駛 方向的情況下應用,有兩塊傳感器不在一排上,因此當車輛的 軸從不同方向進人稱重區域時候所觸發的傳感器不同,因此可 以有效檢測軸的運動方向,在收費車道中可有效的避免車輛倒 車造成的多軸現象。其中兩塊并排或交錯安裝的方式又分為“無 縫”安裝方式和中間留縫隙安裝方式。另外還有比較少見的單 個傳感器安裝方式。

三、彎板式稱重傳感器不同的安裝方式在稱量過程中出現 不同情況的分析

在應用中,由于車輛每個軸的兩側輪胎的間距不同,因此 會造成輪胎重量壓在傳感器上的不同位置上,一般會有以下5 種情況:

情況a (如圖1):

“無縫”安裝方式:輪胎分別壓在兩個傳感器上,其中傳 感器A-W1+W2,傳感器B=W3+W4,軸重為兩個傳感器檢測 重量之和A+B=W1+W2+W3+W4即為整個軸重。

中間留縫隙安裝方式:輪胎分別壓在兩個傳感器上,其中 傳感器A=W1+W2,傳感器B=W3+W4,軸重為兩個傳感器檢 測重量之和A+B=W1+W2+W3+W4即為整個軸重。

單個傳感器安裝方式:只安裝A傳感器,去掉B傳感 器,傳感器A=W1+W2,通過程序或者軟件算出軸重為Ax2= (W1+W2) x20

在a這種情況下,“無縫”安裝方式與中間留縫隙安裝 方式兩種安裝方式檢測得到的重量是相同的。而單個傳感器 安裝方式檢測得到的重量則為單邊輪胎壓到傳感器得到的重 量的兩倍,假設A=B,則單個傳感器安裝方式檢測得到的重 量為A+B=W1+W2+W3+W4即為整個軸重;假設A¥B,則 單個傳感器安裝方式檢測得到的重量就為A x 2= ( W1+W2 ) x2 # W1+W2+W3+W4即不等于即為整個軸重,也就是說當 通過車輛車貨總重量在輪胎W1+W2和W3+W4上分布不均勻 的話,那么單個傳感器安裝方式檢測無法得到準確的整個軸重 量。

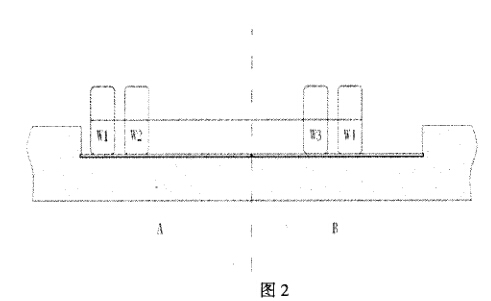

情況b (如圖2):

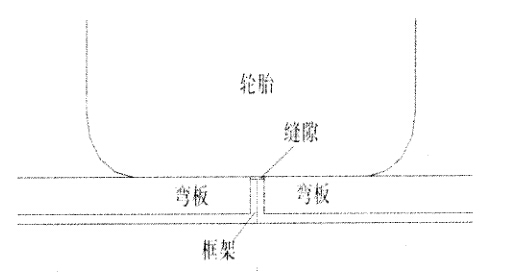

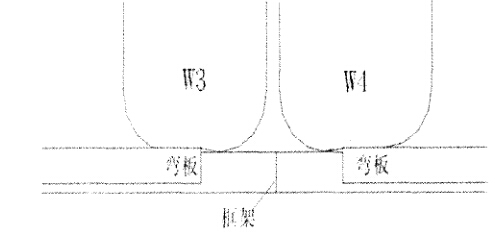

“無縫”安裝方式:軸上的輪胎Wl、W2和W3的部分 W3’壓在傳感器A上,而W3的另外部分W3”和W4壓在傳 感器B上,此時A=W1+W2+W3’ , B=W3" +W4,因此整個 軸重為 A+B=W1+W2+W3’ +W3” +W4,其中 W3’ +W3” 在 輪胎W3沒有接觸地面的時候等于W3的重量。下圖顯示W3 在跨彎板時候的情況:

彎板在安裝時候,我們設計彎板安裝后是高于其周邊框架 的,圖中可以看出這個縫隙,這個縫隙寬度是12mm,對于充 氣的輪胎,這么小的縫隙輪胎的表面是平直的,因此輪胎不可 能接觸到框架,因此可以明確的得出W3’ +W3”是等于W3的。 因此彎板A和彎板B檢測重量之和是整個軸重。

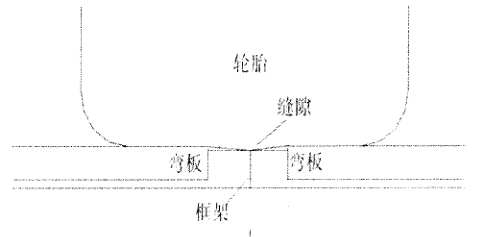

中間留縫隙安裝方式:軸上的輪胎Wl、W2和W3的部分 W3’壓在傳感器A_上,此時A=W1+W2+W3’ ;軸上的輪胎 W4和W3的部分W3”壓在傳感器B上,此時B=W3” +W4; 而由于彎板A與B中間留縫隙較大,下圖顯示W3在跨彎板時 候的情況,此時輪胎W3的部分W3’’’壓在了地面上;因此整 個軸重為A+B+W3’’’,由此可以明確的得出彎板A和彎板B 檢測重量之和即A+B=W1+W2+W3’ +W3" +W4不是整個軸重。

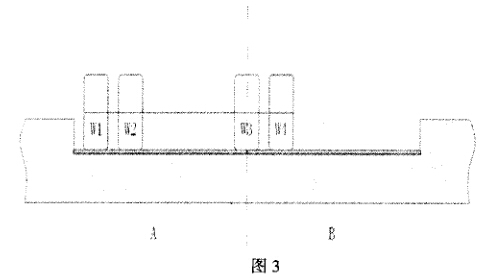

情況c (如圖3):

“無縫”安裝方式:W3輪胎位于A傳感器上,而W4是 位于B傳感器上的,這種情況下,A=W1+W2+W3, B=W4,軸重=A+B=W1+W2+W3+W4即為整個軸重。

中間留縫隙安裝方式:當彎板A與B中間留縫隙小于W3 與W4兩輪間距離時,W3輪胎位于A傳感器上,而W4是位 于B傳感器上的,這種情況下,A=W1+W2+W3, B=W4,軸 重=A+B=W1+W2+W3+W4即為整個軸重;當彎板A與B中 間留縫隙大于W3與W4兩輪間距離時,下圖顯示W3在跨彎 板時候的情況,軸上的輪胎Wl、W2和W3的部分W3’壓 在傳感器A上,此時A=W1+W2+W3’ ;軸上的輪胎W4的部 分W4’壓在傳感器B上,此時B=W4’ ;而由于彎板A與B 中間留縫隙較大,此時輪胎W3的部分W3”和輪胎W4的部 分W4”壓在了地面上,因此整個軸重為A+B+W3” +W4", 由此可以明確的得出彎板A和彎板B檢測重量之和即 A+B=W1+W2+W3' +W4’不是整個軸重。

單個傳感器安裝方式:只安裝A傳感器,去掉B傳感 器,傳感器A=W1+W2+W3’(若W3完全位于A傳感器 上,則W3’ = W3),通過程序或者軟件算出軸重為Ax2= (W1+W2+W3' ) x2。

在c這種情況下,"無縫”安裝方式檢測得到的重量即為 整個軸重;而中間留縫隙安裝方式和單個傳感器安裝方式檢測 得到的重量不為整個軸重。

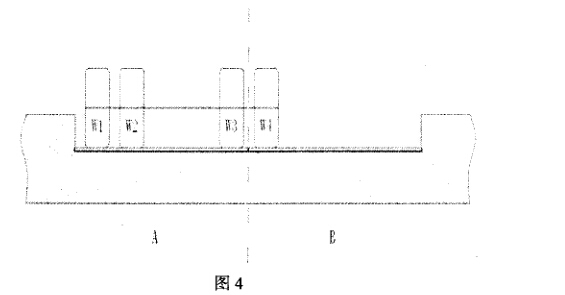

情況d (如圖4):

“無縫”安裝方式:這種情況是W4部分位于 A傳感器,部分位于B傳感器,情況類似情況b,傳 感器A=W1+W2+W3+W4’,傳感器B=W4”,考慮 W4' +W4” =W4,因此軸重=A+B=W1+W2+W3+W4。

中間留縫隙安裝方式:這種情況是W4部分位于A傳感器,部分位于B傳感器,情況類似情況b,傳感 器 A=W1+W2+W3+W4’,B=W4” ,另外還有 W4 部分 W4’’’壓在了地面上,因此整個軸重為A+B+W4’ ’ ’ , 由此可以明確的得出彎板A和彎板B檢測重量之和即 A+B=W1+W2+W3+W4' +W4"不是整個軸重。

單個傳感器安裝方式:只安裝A傳感器,去掉B傳感器, 傳感器A=W1+W2+W3+W4’,通過程序或者軟件算出軸重為 Ax 2= ( W1+W2+W3+W4' )x2。

在d這種情況下,“無縫”安裝方式檢測得到的重量即為 整個軸重;而中間留縫隙安裝方式和單個傳感器安裝方式檢測 得到的重量不為整個軸重。

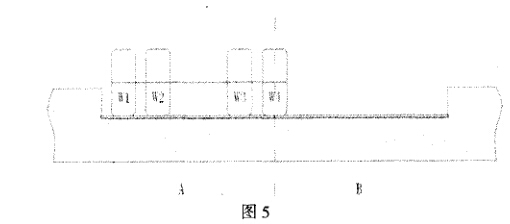

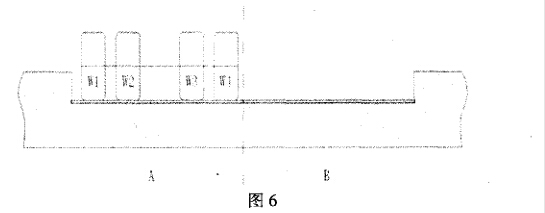

情況e (如圖5):

這種情況,比較少的出現,因為對于大多數車的輪胎間距 一般不小于2米(邊沿對邊沿),但是有一些微型車輛會出現 這種情況。

“無縫”安裝方式:這種情況傳感器A=W1+W2+W3+W4, B=0,因此軸重=A+B=W1+W2+W3+W4。

中間留縫隙安裝方式:這種情況傳感器 A=W1+W2+W3+W4, B=0,因此軸重=A+B=W1+W2+W3+W4。

單個傳感器安裝方式:只安裝A傳感器,去掉B傳感器, 這種情況傳感器A=W1+W2+W3+W4,通過程序或者軟件算出 軸重為 A x 2= (W1+W2+W3+W4 ) x 2。

在e這種情況下,“無縫”安裝方式與中間留縫隙安裝方 式兩種安裝方式檢測得到的重量是相同的,都檢測得到整個軸 重。而單個傳感器安裝方式檢測得到的重量則為兩倍的整個軸 重的重量。

四、結束語

目前國內一些廠家采用的中間留縫隙的安裝方式是由于傳 感器的尺寸規格的限制和成本因素的考慮,而這些采用的單傳 感器重量x2的方法是違背計量器具真實測量的原則,在計量 原則上,這種結果屬于無效結果,不能作為計量依據。以上分 析中可以看出,對于傳感器“無縫”安裝方式是可以完全解決 各種不同輪距車輛的稱量的。