食品包裝中地磅自動定量計量系統研究

食品包裝中地磅自動定量計量系統研究

對食品包裝地磅自動定量計量系統的相關技術和結構組成進行說明,其主要技術包括傳感器技術、信號預處理技術、A/D 轉換技術、微控技術和人機交互技術。深入分析了食品包裝自動定量計量系統的硬件和軟件設計,主要控制系統為核心,結合電源系統、數據采集系統、儲存系統、通信系統和人機交互系統構成整個硬件系統,Realview MDK 軟件為開發工具,設計了控制系統的軟件實施辦法。最后從物料計量精度、硬件抗誤差能力和軟件控制精度三個方面入手,提出完善該系統的解決方案。

隨著我國人民生活水平的提高和食品消費市場的不斷壯大,消費者對食品的質量要求越來越高,而食品包裝作為食品產品重要組成部分,具有保障食品質量、方便食品運輸和提升食品整體美感等作用。

食品包裝常常采用人工計量方式進行稱重,這種方式的人工勞動強度大,生產效率低,同時手工稱量誤差大,易造成食品重量稱量的精度不足[3]。近些年電子技術的發展使得自動化稱量設備逐步代替手工稱量,機械行業和計算機技術的跨越式發展顯著提高了食品包裝技術的自動化水平,其中自動化定量計量包裝已經占食品總包裝市場份額的 75 %左右,并且還呈現不斷增長的勢頭。電子計量技術是自動計量系統的基礎,它包含了電子技術、控制技術、傳感器技術及自動化技術,是一種將無序的物料穩定分成規定質量的裝置。食品包裝根據計量次數要求可分為單次計量和分量計量,其中單次計量是指食品包裝整個過程只需進行一次計量,適合物料單一的食品包裝系統,分量計量是指根據不同物料的質量配比分別加入同一包裝,同時自動定量系統在用于食品包裝時能夠實現食品自動連續包裝,降低人工成本,提高包裝效率。

目前我國自動定量系統用于固體食品包裝的技術及設備已經比較成熟,但針對液體及具有粘性的半固體食品等流動性物料的計量包裝設計及使用仍存在一定的局限性,基于此,本文在目前食品包裝定量計量系統的研究基礎上設計一套適合具有流動性的食品的計量包裝。

1.食品包裝自動定量計量系統簡介

1.1 食品包裝自動定量計量系統的相關技術

食品包裝自動定量計量系統的功能包括計量和自動包裝,它是食品自動包裝機械最重要的系統,一般可根據計量方式分為三種,即:容積式計量,用于流動性較好的液體物料的計量,該計量裝置結構比較簡單,計量效率高,但加工精度較低;稱重式計量,用于流動性較差的半固體物料的計量,由于半固體物料易結塊,因此對于計量裝置要求較高,該計量裝置結構復雜,單次包裝耗時長,但加工精度高;計數式計量,用于顆粒狀或塊狀固體物料的計量,利用轉盤式計量器使顆粒狀物料邊稱重便落入物料箱,直到重量到達指定標準后,進行卸料填充操作,完成包裝。

食品包裝自動定量計量系統具有較高的自動化程度是由于其內部包含眾多電子化技術,其中主要有:①傳感器技術,傳感器作為檢測裝置,主要用于獲取設備工作過程中的相關參數信息,并轉化成電信號進行傳輸及其他后續操作,傳感器是食品包裝自動計量系統與外界聯系的節點,應具有靈敏度高、穩定性好及線性范圍廣等特點。②信號預處理技術,傳感器直接接收到的信號一般比較微弱,難以直接被處理器獲取,因此可使用信號預處理技術將信號放大,同時過濾噪聲,排除干擾信號。③A/D 轉換技術,將預處理過的模擬信號轉換成計算機可以識別的數字信號,根據要求不同可使用不同的 A/D 轉換器。④微控技術,修正系統參數,處理接收到的數學信號,完成數據儲存等功能。⑤人機交互技術,通過顯示器將系統運行參數及其他信息展示給用戶,同時用戶也可對參數進行修正等操作,控制設備的運行過程,實現系統的人工控制。

1.2 食品包裝自動定量計量系統的技術難點

目前食品包裝定量計量系統常利用可編程邏輯控制器(Programmable Logic Controller,PLC)控制,具體問題包括:①計量精度低。以某植物油加工廠為例,在標準重量設定為 200 kg 的情況下,要求誤差控制在0.25 %以內,但在實際生產中發現設備計量誤差常高于 0.5 kg,即超過 0.25 %;②生產速度慢。對于某些季節性食品,為保證產品質量,對生產加工過程速度有一定要求,現有食品包裝生產設備加工速度有待提高;③控制策略不佳。傳統控制方式造成食品加工過程干擾因素較多,使定量計量過程質量易超出要求范圍外,甚至導致原料溢出。

另外,基于食品包裝自動定量計量系統的技術要求,其難點包括:①兼顧食品包裝自動定量計量系統的精度和速度要求;②保障流體食品流量的穩定性;

③解決流體食品對稱重裝置產生的沖擊力所造成的動態補償問題;④解決流體食品運輸過程中落差導致控制精度下降的問題。

2.食品包裝地磅自動定量計量系統的結構及系統設計

2.1 食品包裝自動定量計量系統的結構組成

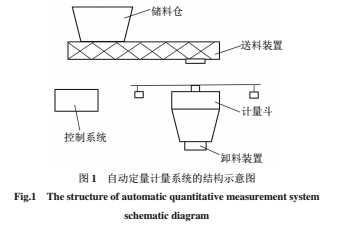

食品包裝對自動定量計量系統的量程、精細度、效率等方面均有一定要求,其中計量精細度的允許偏差為待稱量物料的 0.1 %,即若食品稱量的重量范圍超出食品實際重量 0.1 %,則視為系統不達標準。圖 1為食品包裝自動定量計量系統的結構示意圖。

由圖 1 可知,食品包裝自動定量計量系統的主要設備包括儲料倉、給料設備、控制系統和計量設備。儲料倉一般應保證有足夠的物料,若物料不足時可使用提升機來進行補給;可根據物料類型選擇合適的給料設備,一般包括閥門式、螺旋式和振動式,對于流動性較大的物流一般選擇螺旋式送料設備,通過重力及離心力作用使物料順利進入計量斗;計量設備通過傳感器接收物料質量信號,控制儀表控制參數及卸料;控制系統主要包括微處理器,對整個定量計量系統工作過程進行控制。

2.2 食品包裝自動定量計量系統的硬件及軟件設計

食品包裝自動定量計量系統的硬件是控制整個系統工作流程的載體,也是使系統能夠正常運行的設備基礎,主要構成包括電源系統、數據采集系統、主要控制系統、儲存系統、通信系統和人機交互系統。其中主要控制系統是核心部分,起到控制整個運行過程中數據的轉換、處理、顯示和存儲以及根據參數控制送料系統和卸料系統開關的作用;數據采集系統主要包含傳感器和 A/D 轉換器兩部分,主要是將傳感器捕捉到的微弱信號進行過濾及增強處理后,通過 A/D 轉換器轉換成可被內部系統識別的數字信號;通信系統主要包括串口通信模塊和輸出驅動模塊,用來實現系統的信息通信以及傳動電機和送料、卸料開關的驅動控制;人機交互系統主要包括觸摸屏和薄膜晶體管液晶顯示器 (Thin Film Transistor -Liquid Crystal Display,TFT-LCD),為用戶提供了解和設定參數的窗口。

食品包裝自動定量計量系統的軟件是系統控制的核心,用來完成流程控制。控制系統的微機控制器采用 ARM Contex-M3 核心,其開發工具選用Realview MDK 軟件。Realview MDK 軟件能夠完美支持 ARM Contex-M3 微機控制器,能靈活有效的組織并管理多個窗口,提高開發效率;具有強大的Simulation 仿真和分析功能,可以通過仿真模擬實驗調節開發環境和參數,減小開發周期;能夠自主匹配啟動代碼,便于用戶了解開發過程及狀況。

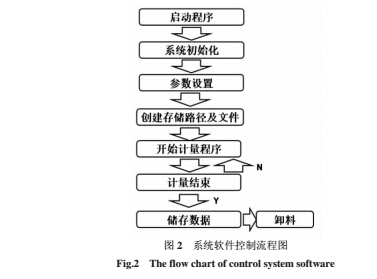

控制系統主程序設計方案為:首先根據硬件組成模塊,進行初始化操作,初始化內容包括時鐘、總線擴展器(General Purpose Input Output,GPIO)、嵌套向量中斷控制器(Nested Vectored Interrupt Controller,NVIC)、串口通信、數據采集、TFT-LCD、觸摸控制、SD 卡和FatFs 文件系統。然后設定參數并根據參數驅動控制程序操作,計量包裝完成后將數據存儲至 SD 卡,完成一次計量包裝工作。系統軟件控制流程如圖 2 所示。

3.食品包裝自動定量計量系統的實現過程

為檢測上文中提出的食品包裝自動定量計量系統的應用性能,本文將從物料計量精度、硬件抗誤差能力和軟件控制精度三個方面進行分析。

3.1 食品包裝自動定量計量系統的影響因素分析

影響物料計量精度的因素包括傳感器誤差、計量斗結構和機械運動,其中傳感器的受力程度決定了其電信號的大小,而傳感器的質量決定于感應材料、內部電路、制作工藝及工作環境影響。計量斗應采用光滑曲面結構,同時傳感器應均勻接觸計量斗,防止受力不均造成實驗誤差。機械運動誤差包括沖擊誤差,落料誤差和機械振動誤差,這些誤差是由于送料過程中物流機械運動對計量斗產生一定力造成的,機械運動誤差很難徹底消除,只能通過縮短下料距離,設置緩沖裝置等方式盡量減小。

硬件系統的工作環境干擾因素較多,例如電源噪聲、電磁波輻射、高壓電流等,這些干擾因素對系統硬件設備的抗干擾能力提出一定要求。

軟件系統是保障系統程序正常運行的基礎,不同軟件模塊的連接方式、參數設定以及外界信號干擾均會對系統軟件的執行操作造成干擾。

3.2 食品包裝自動定量計量系統的驗證分析

為減小物料計量誤差,設計三級送料螺旋速度控制檔,利用時間控制流程,實現送料過程前期快速送料,中期減緩速度,后期緩慢送料的方式,顯著減小了機械運動誤差。

為減小硬件系統誤差,一方面可以使用濾波技術和穩壓器,過濾噪聲干擾,同時穩定電壓,另一方面可以采取屏蔽技術抑制不同區域間的電磁場耦合現象,以及隔離技術隔離不同電路間地點位連接的現象,另外可采取接地措施,即將設備的電路與地級相連,減小模擬信號進行數字轉換時的干擾。

軟件設計時可對不同模塊間信息傳遞代碼和接口進行規范化設計,減小信息傳遞過程中產生誤差的可能性,對參數設置邊界,排除外界干擾,對已經侵入的干擾采取強制復位操作,維護軟件系統的安全性。

4.結語

包裝食品的實際需求促使自動食品包裝機械的不斷發展,其中自動定量計量系統是食品包裝機械的核心組成,其設計及性能決定著整個包裝系統的效率和精度。本文對食品包裝中自動定量計量系統的總體設計進行說明,并分別闡述了其硬件和軟件系統的具體設計。最后以物料計量精度、硬件抗誤差能力和軟件控制精度 3 個方面入手,提出了優化性能的實施方案。