地磅稱重傳感器蠕變自動測試系統介紹

在地磅稱重傳感器制造工藝中,常溫蠕變和瞬時回零性能測試實現自動化是測試技術發 展的必然趨勢。本文結合采用計算機、數字模塊、加載 設備、PLC及相應軟件組成的蠕變自動測試系統,介紹了蠕變自動測試系統的組成、工作原理、實 現方法,并簡要分析了蠕變自動測試系統的特點。該系統實現了蠕變測試工序自動化,為提高地磅稱重 傳感器測試精度和工作效率創造了條件。

一、背景技術概述

地磅稱重傳感器蠕變性能直接影響到整秤測量準確性、測量精度等指標。因此對于蠕變性能的檢測, 是所有稱重傳感器生產企業制造過程中必須嚴格控制的一項重要指標。在實際生產工藝中,蠕變性 能的檢測其實還應包括最小靜負荷輸出恢復,簡稱瞬時回零,因這兩項指標可在一次蠕變測試過程 中完成,故蠕變測試均包括蠕變和瞬時回零兩項性能的測試。

近十年來,蠕變測試工藝在稱重傳感器制造中一直沒有較大的變化,量程偏小的鋁合金稱重傳 感器和人體秤上使用的微型稱重傳感器多采用手提砝碼結合多通道采集儀表組成的系統,并手工記 錄數據完成蠕變和瞬時回零的測試;量程較大的不銹鋼和合金鋼稱重傳感器一直使用比對式、杠桿 式、疊加式測力機結合單通道采集儀表、計算機完成蠕變和瞬時回零的測試。以上方法存在以下幾 個方面的缺點:

1.工人勞動量大。按每人一天測試300件20kg量程的稱重傳感器,每次加卸砝碼各一次,總 計每天搬運砝碼的重量為1.2t。

2.生產效率低。主要是一次測試的產品數量少,配置人員多,等待的浪費明顯。

3.測試準確性差。使用多通道儀表、人工記數、比對式測力機等均給測試系統引入更大的誤 差,測試的準確性不易保證。

4.測試數據存檔困難。手動記錄的數據如需錄入電腦存檔、調用,工作量非常大。

5.數據的采集速度慢。使用儀表對稱重傳感器的數據進行采集,其中因計算機和儀表的通訊 速度限制,通道的切換時間或計算機使用的軟件落后等問題造成測試系統的數據采集速度緩慢。

因以上諸多原因,各制造企業均想實現稱重傳感器蠕變自動化測試,為此投入大量的技術人員進行開發。中航電測儀器股份有限公司在2011年終于完成了這個夢想,開發出一整套的蠕變自動 測試系統并應用于鋁合金傳感器的生產線。該系統較好地解決了以上各方面的問題,提高了產品蠕 變、回零測試準確性和測試效率。

二、蠕變自動測試系統的組成

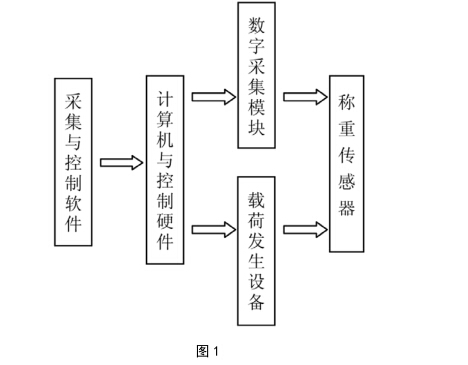

蠕變自動測系統由載荷發生設備、數字采集模塊 部分組成。它們相互關系如圖1。

蠕變自動測試系統各組成部分的功能介紹如下:

1.采集與控制軟件。軟件啟動后按照設定的步驟和時 模塊信息,通過控制硬件驅動載荷發生設備給傳感器加載重量。

2.計算機與控制硬件。執行軟件發出的命令采集模塊

3.數宇采集模塊。給稱重傳感器提供電源并接收輸出

4.載荷發生設備。給稱重傳感器施加與量程相同的載

三、蠕變自動測試系統的原理和實現方法

1.蠕變自動測試系統的原理

通過計算機軟件驅動載荷發生設備和數字模塊按規定的 載和數據采集工作。操作者只需將稱重傳感器裝上工裝,放 件開始運行。由計算機軟件對采集后的數據進行處理,對稱 的標準判斷合格與否,形成測試報告后由打印機輸出,測i5 證和質量追溯提供方便。

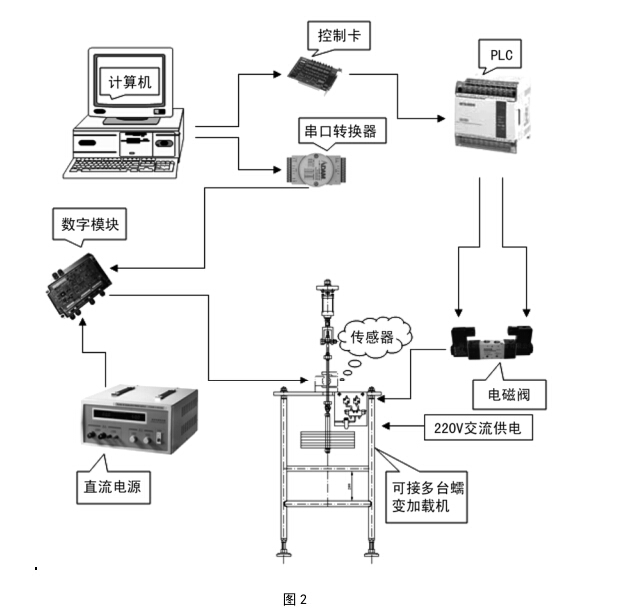

系統工作原理圖,如圖2所示:

2.蠕變測試系統實現方法

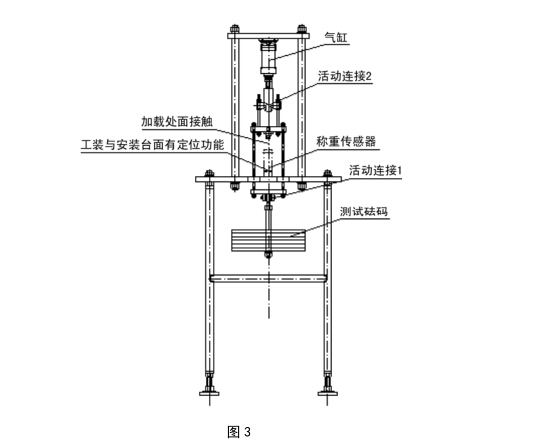

(1)載荷發生設備介紹。該設備主要用于批量化生產高精度稱重傳感器,因此在載荷發生設 備的設計中主要考慮因素有:力值精確,自動定位,加載穩定,結構簡單,制造成本低廉,易實現 批量化。為實現以上要求,針對性的設計制作了凈重式蠕變加載機,該設備采用砝碼作為力源,確 保了加載力值的準確性和一致性;使用拉壓雙向氣缸作為執行件,結構簡單,維修方便,成本低廉。 通過加載臺面和工裝的定位設計,以及設備垂直升降的導向機構確保了加載點的定位。其中加載穩 定性是至關重要的,為解決該問題,首先,使用了雙向電磁閥,使下降速度緩慢平穩,上升速度及時迅速。其次,在加載的系統中加入多個活動連接,減短加載鏈條的長度,使各個鏈條之間相互制 約,從而達到減弱升降過程中砝碼的擺動幅度,最后采用加載位置面接觸,砝碼重量加載到傳感器 承壓頭后系統迅速穩定。凈重式蠕變加載機圖,如圖3所示。

(2)使用數字模塊采集稱重傳感器數據。該系統采用了數字模塊技術,主要有以下優點:

1)可以將稱重傳感器輸出信號放大10?100倍后進行采集處理,采集精度10PPM。

2)數字模塊實現點對點的測試,同一系統中相互之間沒有干擾。

3)模塊自帶處理器、貯存器,實現計算機的高速采集,即使多臺設備同時加載也能及時采集 到每個點的數據。

使用數字模塊后,測試系統的精度和速度得到大幅度提升,這是實現該測試系統的關鍵。

(3)使用PLC控制技術。在本系統的開發中還使用到PLC控制技術,實現了計算機同步控制 凈重式蠕變加載機。凈重式蠕變加載機主要控制件是雙向電磁閥,為了實現數字模塊采集部分與設 備加載部分的同步運行,使用了 PLC對20臺凈重式蠕變加載機進行時序控制,然后在計算機上安 裝控制卡對PLC進行控制,從而實現了數據采集與設備加載兩部分的同時運行。

(4)智能化的軟件操控。根據蠕變測試方法的需要編制測試軟件,實現數據采集和蠕變加載 機配套工作。操作者只需點擊軟件開始,之后可實現全過程自動化測試,測試流程固定,但可以調整測試時間,具體流程如下:

打開測試軟件并自檢—輸入傳感器編號—零點漂移測試(時間可設定)—進行三次預載—預載 恢復(時間可設定)—加載—蠕變測試(時間可設定)—卸載—卸載恢復(時間可設定)—判斷測 試數據合格性—打印數據

該軟件具有以下功能:控制加載設備按設定時間加、卸載;自動識別稱重傳感器加載、卸載起 始時間;測試過程中每秒記錄數據并自動計算、判斷數據合格性;測試結束后可自動打印、保存測 試數據;測試數據不可修改;聯網后可異地調用數據。

四、蠕變自動測試系統的優點

該蠕變自動測試系統完成后,提高了蠕變測試工序的效率,可以滿足C3到C5級精度稱重傳 感器蠕變和瞬時回零兩項指標的常溫測試要求。下面就該系統的優點進行簡單介紹:

1.自動化程度高,減員增效。在未采用該系統前,20支稱重傳感器蠕變測試時長為5mm,需 3人配合完成,耗時15min;采用自動測試系統后,只需1人,耗時12min。人員減少2/3,效率提 高20%。對一套有20臺加載設備的系統,測試時間同上,日產量可達到400支。

2.測試數據準確、產品質量受控。使用蠕變自動測試系統后,測試的全過程無需人員參與, 每輪測試時間一致,完全排除人為因素對測試結果的影響,也完全杜絕了操作者編造或改動數據的 問題。因該系統每支被測產品均有獨立通道和加載設備,不存在測試通道切換或相互影響導致測試 誤差偏大的現象。由于采用高精度數字模塊,供電電壓較小,精度達到10PPm,測試重復性非常高。

3.針對性強,固定投資少。按一套系統含20臺蠕變加載設備計算,該系統預算金額為15萬元。

4.蠕變測試全過程數據釆集,可隨時調用數據或繪制產品蠕變曲線圖。

5.系統簡單,維護成本低。

五、結束語

蠕變測試自動化是企業多年的技術追求,現在已經實現,通過本文介紹希望為正在開發該系統 的企業提供參考。隨著經濟發展,人們不斷追求高品質生活,也推動著地磅行業快速發展,稱重傳 感器供應數量逐年增長,通過自動化生產線使稱重傳感器生產效率和質量同步提高,成為稱重傳感 器供應商的共同愿望。實現蠕變測試自動化是稱重傳感器制造業必然趨勢,后期還有自動貼片機、 自動角差調整機、智能溫度補償技術等各個工藝方面的自動化項目還需所有從業人員共同攻克。