地磅基礎修復的探索與實踐

地磅屬于國家強制檢驗的計量衡,因為地磅基礎下沉和支腳基礎破損嚴重,不僅會造成地磅計量誤差大,甚至會造成地磅變 形損壞。我單位有三臺地磅(數字式工字鋼汽車衡),由于使用頻繁、地磅基礎地基較軟,引起地磅基礎不均衡下沉,造成地磅承重支腳基 礎破損、地磅引坡路面斷裂等問題嚴重。我單位對地磅基礎的修復進行探索,并付諸實踐,取得了較理想的效果。

一、地磅基礎概述及存在的主要問題

我單位自2006年6月以來,開始時新建了 1#、2# 二臺地磅,額定稱重量為60t, 后來由于汽車載重量的不斷增加,原有額定稱重量的地磅已不能滿足要求,于 2009年7月對這二臺地磅進行了改造,改為額定稱重量為100t的;隨著產能增大 后,又新建了額定稱重量為loot的3#地磅。

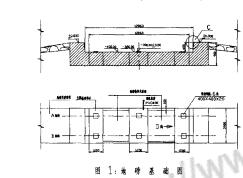

目前使用的地磅的基礎圖如圖1所示。

地磅的承重支腳基礎(預埋鋼板區域)歸納有如下特點:

1、靜載負荷大。地磅 承重支腳基礎(預埋鋼板 區域)有六個,這六個支點 要承擔全部重量110t(含地 磅自身重量約101),平均靜 載荷為 110 +6?18.33 t, 設計額定載荷為40t;帶傳 感器的地磅支腿底面積為 90c irf/只,則對地比壓達 到約2.0kN/cirf,設計額 定對地比壓達到4.36 kN / cnf o

2、變動負荷沖擊較大。雖然有引坡路面,但汽車在上地磅時,對地磅依然 有一定沖擊,引起地磅支腳基礎瞬間承受較大垂直壓力,在汽車下地鎊時,又 由于壓力瞬間消失,而產生較大變動負荷沖擊。另外,由于汽車稱重上下地磅 時對地磅基礎有水平沖擊力,由于地磅的位置和汽車行駛時的單向性,這種沖 擊力長期作用,對地磅基礎尤其是支腳基礎部分的危害是較大的。從汽車上下 地磅時,地磅有一定的震動及地磅基礎兩端的支腳部分比中間部分的損壞更 嚴重的結果來看,變動負荷沖擊危害作用就可見一斑。

3、支腳基礎標高誤差精度和水平度要求高。六個支腳基礎預埋鋼板的標 高誤差精度要求≤3mm,水平度要求≤3%。在設計施工時,都有特別的要求;在 對地磅基礎進行修復時’同樣要達到原有設計要求,才能滿足使用。

4、不允許使用墊鐵來調整地磅的標高。地磅基礎不能如一般設備基礎一 樣可以通過墊鐵來調整標高和水平度。雖然地磅兩端有限位螺絲,但在汽車稱 重上下地磅瞬間,地磅也會存在水平位移和復位的過程,如果地磅支腿與支腳 基礎間有墊鐵,因為支腳基礎標高誤差精度和水平面度要求髙,墊鐵較薄(小于 設計標高誤差3mm),也不允許將墊鐵與預埋鋼板焊接連接,所以墊鐵不僅容易 被壓變形,還會發生位移而失去作用。

我單位的地磅在使用過程中,無論是改前還是改后,三臺地磅基礎均存在 兩個方面的主要問題:

一、地磅基礎下沉,地磅引坡路面斷裂嚴重;

二、地磅承重支腳基礎部分不僅下沉,而且破損嚴重。

地磅屬于國家強制檢驗的計量衡,因為地磅基礎下沉和支腳基礎破損嚴 重,不僅會造成地磅計量誤差大,甚至會造成地磅變形損壞。

二、地磅基礎修復的措施方法的探索與實踐

地磅基礎是鋼筋混凝土基礎,基礎下沉的根本原因在于地磅使用頻繁、地 基較軟。但是,若對地磅基礎的地基進行處理,不僅工期長,費用髙,而且我單 位屬于連續生產型企業,即使設備檢修過程中,也有一條生產線不能停產,生 產原料和成品都要通過地磅稱重計量。所以,從時間和費用方面都是不允許 的。對上述兩個主要問題的處理,我們采取局部修復的措施方法,都取得了較 好效果。

由于地磅基礎是整體式的,基礎沉降量不是太大(整體沉降了10mm),我們 對地磅引坡路面進行修復時,通過調整其坡度的措施解決了這一問題。但是, 對上述第二個問題,解決起來就比較困難和復雜了。

這里主要針對問題二的處理,闡述我們對地磅基礎修復的探索與實踐。

1、對損壞的地磅支腳基礎(預埋鋼板區域)進行拆除。由于是整體式基礎, 且鋼筋混凝土基礎強度為C30,在拆除時需用風鎬對損壞的支腳基礎進行破除,要求風鎬操作人員按規定尺寸(長600 x寬600 x深300)進行破除,但需保留 原有綁扎鋼筋,留作與預埋體的鋼筋焊接連接。破除后,對破除時引起變形的綁 扎鋼筋進行矯正,將浮渣清理掉,用壓縮空氣將基坑吹凈,再用清水二次清洗。

2、將加工好的預埋體(預埋鋼板和焊接的帶肋鋼筋)進行預埋。通過網上搜 索和同行咨詢,我們對預埋鋼板的加工,沒有類似的加工處理方法,是一種創 新。我們經過論證和實踐,將預埋鋼板加工成如照片1所示的形狀。

(1)原設計的預埋鋼板為S 14、Q235普碳鋼板,在使用過程中表明,由于基 礎不均衡下沉,造成地磅支腳基礎受力不均,預埋鋼板存在一定變形,我們將 其改為S 20、Q345的低合金鋼板。經過一年的使用后檢查,沒有再出現預埋鋼 板因強度不足引起的變形問題。

(2)—次灌漿初凝3天后,在二次灌漿(灌漿厚度為50mm)時,由于灌漿密實 度要求高,預埋鋼板與灌漿料之間不能有氣泡和間隙。如果存在氣泡和間隙, 會造成兩方面的不良后果:其一,預埋鋼板受壓后易發生下沉、變形和傾斜;其二、易在預埋鋼板內側的氣泡和間隙處聚積水分,引起在預埋鋼板內側面、內 置連接鋼筋銹蝕,影響其使用壽命。

盡管我們選用了早強高強微膨脹的RG—2型二次灌漿料,但二次灌漿料經 初凝和終凝后的檢驗,有部分預埋鋼板與灌漿料之間始終不貼實,存在氣泡和 間隙,沒有達到要求。我們經過仔細檢查、分析,認為存在氣泡和間隙的原因 是:第一,二次灌漿料在灌漿和凝固過程中,有表面離析規象;第二,預埋鋼板 中心孔邊緣和四周邊緣有毛刺和氣割留下的金屬瘤,造成氣泡被牽引在預埋 鋼板內側面而不能排出。

我們曾采用振動和敲擊等辦法,都沒有將氣泡和灌漿料表面離析出來的 灰粉排出;相反,振動和敲擊反而加劇了氣泡和二次灌漿料的表面離析,使間 隙面積更大。

我們討論,將預埋鋼板與二次灌漿料的接觸面刨成縱橫間距50mm帶溝槽 的面,并將中心圓孔(¢20)由氣割改為鉆孔,并在中心圓孔周圍均布鉆四個同 樣的圓孔,圓孔和氣割邊緣都倒邊,除掉邊緣毛剌和金屬瘤;在鋼板與帶肋鋼 筋焊接后,同樣將焊渣、藥皮、焊瘤等清理干凈,保持預埋體規范、光滑。通過這 些措施,很好地解決了預埋鋼板與灌漿料之間不貼實的問題,達到了預埋鋼板 的穩定性和牢固性。

3、提高二次灌漿料的強度等級。我單位地磅基礎二次灌漿料原來使用的 是S.F型自流灌漿料,28天后的終凝抗壓強度5:60MPa,7天后豎向膨脹率多 0.2%;但地磅額定稱重量改造為1001時,設計沒有給出二次灌漿料的強度指標, 結合我們的施工經驗并參考相關資料,將二次灌漿料改為后RG—2型,28夭后 的終凝抗壓強度多80MPa,7天后豎向膨脹率0.2% ~0.3%。強度指標明顯提高 了,滿足使用了要求,效果理想。

4、反沉降施工法。由于我單位處于原始地貌屬于山前沖洪積扇、安寧河階 地構成的復合地貌區域,地磅經過幾年的使用表明,支腳基礎的沉降有規律 (經水準儀測量,靠坡邊的A軸向支腳基礎上的預埋鋼板比內側B軸向的沉降量 平均大2.0mm,參見圖1)。我們在修復時,采用反沉降施工法,將靠坡邊的A軸向 支腳基礎上的預埋鋼板標高比內側B軸向的提高2nmi,標高誤差精度控制在 1mm內,同時也滿足設計的預埋鋼板標高誤差≤3mm的要求。修復以來經過一 年的使用后又進行了復測,A軸向預埋鋼板的標高比B軸向的平均高1.5mm,根 據復測結果和目前的使用情況,我單位的地磅基礎在沉降方面采用反沉降施 工修復法,可以延長使用年限3 - (2-1.5)=6年。

采用此法的關鍵是要借助本單位所在區域的地勘報告,按照設計的要求, 結合本地區域內需改造、修復的建筑物、構筑物的沉降情況,在改造或維修時, 經過分析計算,控制好標高精度就能達到目的,基本不需要額外投資,簡單、可 靠、易行。

采取上述措施方法修復完工的地磅支腳基礎如照片2所示。

我們經過幾年來對我單位地磅基礎及其他設備基礎的新建、改造、修復的 探索和實踐,解決了我單位地磅基礎及其他設備基礎存在的問題和不足,成效顯著。