影響地磅稱重傳感器產品質量的關鍵環節

本文分別從地磅稱重傳感器的彈性元件材料、彈性元件結構設計和機械加工、 制造工藝及檢測設備四個方面闡述了在產品制造時對質量影響的關鍵環節。文中所闡述的產 品質量包括性能指標、產品的長期穩定性及故障周期等。本文目的在于對提高地磅稱重傳感器整 體性能指標和產品質量提供充分的參考依據。

一、前言

隨著信息技術的發展,傳感器也得到了日益 廣泛的應用。工業、農業、航空航天、軍事國防,從陸地到海洋,從天空到太空,從各種復雜的工 程系統到生活的衣食住行,幾乎每一個現代化項 目都離不開各種類型的傳感器。作為信息采集和 信息傳遞的主要構成要素,傳感器已經成為現代 信息技術系統三大支柱之一。這也是許多工業發 達國家把傳感器技術作為未來科學研究與發展重 點的一個重要原因。

在我國,盡管航空、航天工業部門早在20世 紀50年代末期就開始研究及應用電阻應變式負荷 傳感器,但并未向民用發展。就全國而言,負荷 傳感器的研制與生產起步較晚,60年代只有幾個 廠家生產普通精度等級的電阻應變式測力傳感器。 結構單一,基本不進行電路補償與調整,有的產 品甚至用外部平衡箱調整零點。80年代初,全國 有20余家企業用資一億元人民幣,用匯1300萬 美元,從美、日等國引進應變式負荷傳感器制造 技術與工藝裝備,進行學習、消化和吸收。經過仿制和試生產后,開始多品種小批量生產,推向 市場后,取得了相當可觀的效益。稱重傳感器盡 管是國家強制管理的法制計量器具,應當比較難 進入此行業,但由于種種原因導致一些企業和個 人很容易進入,造成市場擁擠,加劇了市場競爭。 終于在90年代后期爆發了價格大戰,誰的價格 低,誰就是大贏家,而且逐年升級越演越烈,己 經到了走火入魔的程度。價格大戰的惡果是技術 進步緩慢,工藝水平下降,質量問題嚴重且管理 監督失控。帶著這些問題進入21世紀,稱重傳感 器與工業發達國家的差距非但未縮小,反而加大 了。近幾年國家監督抽查結果和終端客戶的反饋 就是很好的例證。

因此,如何提高我國地磅傳感器的性能和品質, 顯得迫在眉睫。如何才能做好?我國著名電阻應 變式稱重傳感器專家劉九卿老師曾總結為“材料 是基礎,結構是關鍵,工藝是核心,檢測是保 障”。本文也就是從稱重傳感器彈性元件的材料及 結構設計、制造工藝及檢測設備四個方面進了分 析研究,為提高我國稱重傳感器的競爭力提供參 考。

二、彈性元件的材料對稱重傳感器品質影響

在額定載荷作用下,彈性元件應變區的應變 程度,對稱重傳感器的線性、滯后、蠕變和疲勞 壽命都有較大影響。實際上,保證應變穩定并與 載荷成較嚴格線性關系的應變范圍,它與彈性元 件所用的材料密切相關。

目前,稱重傳感器的彈性元件材料主要分為 三類:鋁合金(LY12、合金鋼(40CrNiMoA、 不銹鋼(0Cr17Ni4Cu4ND,前兩種材料應用最為 普遍,加工工藝、熱處理工藝、制作工藝已十分 成熟。以不銹鋼作為彈性元件材料的稱重傳感器, 可以進行金屬膜片焊接密封,具有防腐、防爆、 高可靠性、高穩定性的特點,在腐蝕性場合、食 品、化工等行業,將成為合金鋼稱重傳感器的替 代品,市場容量逐漸放大。

提高彈性元件應變的穩定性是提高傳感器的 整體穩定性的基礎和關鍵。因此彈性元件的材料 不僅是結構材料而且是功能材料。一般來講,彈 性元件采用的金屬材料除了對化學成分和冶煉條 件嚴格要求外,還要有優良的綜合性能,在保證 彈性和應力的同時,盡量選用抗塑變形(彈性滯 后)能力高的材料,且材料的純度要高,成分的 均勻性好。選擇彈性材料時,還應特別注意材料 的彈性模量E以及材料的彈性后效(蠕變)和熱 彈性效應對稱重傳感器性能的影響。 因此材料選 擇及成分的確定是第一步,其次,熱處理工藝和 與應變片的匹配成為關鍵點。

稱重傳感器是技術、工藝密集型產品,性能 的一致性需要合理嚴格的工藝作保障,熱處理工 藝在稱重傳感器的生產中是十分重要的。以不銹 鋼稱重傳感器為例的熱處理工藝流程為:清洗— 固溶處理—深冷處理—時效處理。熱處理工藝的 冷卻介質為水冷、油冷或強制惰性氣體冷卻,冷 卻速率有很大區別,同時要考慮彈性元件尺寸的 大小,降溫速率要有所不同,使冷卻速度達到相 應要求,固溶時的冷卻介質、冷卻速度對稱重傳 感器的指標影響很大,工藝參數不合理對稱重傳 感器指標是有害的。

三、彈性元件的結構設計和機械加工對稱重傳感器品質的影響

彈性元件的形式是由稱重傳感器的量程確定 的,一般常見的形式有:懸臂梁式、剪切梁式、 雙孔彎曲梁式、柱式、扭環式等。彈性元件的設 計基本屬于機械結構設計的范圍,但因測力性能 的需要,其結構上與普通的機械零件和構件有所 不同。一般說來,普通的機械零件和構件只須滿 足在足夠大的安全系數下的強度和剛度即可,對 在受力條件下零件或構件上的應力分布情況不必 嚴格要求。然而,對于彈性元件來說,除了需要 滿足機械強度和剛度要求以外,必須保證彈性元 件上粘貼電阻應變片部位的應力(應變)與彈性 元件承受的載荷(被測力)保持嚴格的對應關系 (最好是線性關系);同時,為了提高測力傳感器測 力的靈敏度,還應使電阻應變計貼片部位達到較 高應力狀態,彈性元件的設計必須滿足以下兩項 要求:)貼片部位的應力(應變)應與被測力保 持嚴格的對應關系; 2 貼片部位應具有較高的應 力(應變)水平。為了滿足上述兩項要求,在測 力傳感器的彈性元件設計方面,應用“應力集中” 的設計原則,確保貼片部位的應力(應變)水平 較高,并與被測力保持嚴格的對應關系,以提高 所設計測力傳感器的測力靈敏度和測力精度。

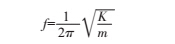

稱重傳感器的工作頻率由彈性元件及粘貼其上的電阻應變計決定,電阻應變計的頻率響應是 很高的,通常根據彈性元件確定工作頻率。在設 計動態下使用的稱重傳感器時,應盡量提高它的 固有頻率。彈性元件固有頻率的計算公式為:

式中:K——單位位移需要的力值;m——彈 性元件的相對質量。

(一)彈性元件切削加工過程中的殘余應力對 稱重傳感器品質的影響

彈性元件中殘余應力,主要來自原材料在乳 制或拉制工藝成形過程中產生的殘余應力;在熱 處理過程中,由于冷卻溫度不均勻和相變而產生 的殘余應力;在機械加工中,因切削力作用而產 生的殘余應力。刨、銑、車、磨等機械加工,使 彈性元件表面變形不均勻,而產生較大的殘余應 力,切削用量越大,表面的殘余應力越大。車削 加工時不同進刀量軸向和徑向的殘余應力也不相 同,在彈性元件表面為最大殘余拉應力,距表面 約40^ m?80^ m深處為最大殘余壓應力。磨削 加工時產生的殘余應力最大,磨削深度越大,產 生的殘余應力就越大,其最大殘余應力位于距表 面約20^ m?40^ m處。為提高彈性元件的加工精 度,宜采用先進的數控加工工藝提高加工質量。 熱處理后彈性元件的精加工盡量不采用磨削加工。

彈性元件切削加工后在彈性元件表面形成變 質層,使其組織處于不穩定狀態,隨著時間的變 化內應力松弛,而導致尺寸變化,彈性和疲勞壽 命降低。彈性元件任何幾何形狀的改變,必然伴 隨出現一定程度的非線性影響,將造成稱重傳感 器的非線性誤差。

(二)彈性元件的形位誤差對稱重傳感器品質 的影響

稱重傳感器一般設計成只受垂直方向的載荷, 而對側向載荷不敏感,或把力矩和側向載荷的影 響限制在規定的誤差范圍內。這樣稱重傳感器的 輸出僅僅取決于沿主軸或與主軸平行的載荷的大 小,這就要求彈性元件具有較高的尺寸精度和形 位精度,同時保證應變片粘貼位置的準確性和對 稱性。實際上彈性元件的制造精度是有一定限度 的,總存在一定的尺寸、形位誤差。所以,稱重 傳感器對迭加在主分量上的力矩和側向載荷都是 敏感的,而側向靈敏度的大小和方向不能預先知 道,且結構量程不同,靈敏度也不同。側向靈敏 度與彈性元件的形位誤差和應變片粘貼位置有關。 有試驗證明,若有額定載荷5%側向載荷存在,對 高精度的稱重傳感器,側向靈敏度的影響會出現 滿量程± 0.1%的誤差;對于一般精度的稱重傳感 器,此誤差可達± 0.6%。

(三)彈性元件的表面質量和硬度對稱重傳感 器品質的影響

通常稱重傳感器有兩個承受載荷的接觸面, 即引入載荷的接觸面和傳遞載荷的接觸面。對于 承受壓向載荷的稱重傳感器,兩個承受載荷的接 觸面為彈性元件的上平面(有時設計成球勵和 下底面。與稱重傳感器的上壓頭、下壓墊接觸的 面都影響載荷的引入與傳遞。一般要求上壓頭的 硬度小于彈性元件的硬度,但不能太低,因為壓 頭的硬度越低,彈性元件的表面粗糙度越大,在 較小的載荷下會產生較大的變形,會使合力的作 用點發生變化,從而引起稱重傳感器靈敏度的變 化。此外,英國物理實驗室測力研究室,用環氧 樹脂模型進行接觸面粗糙度影響試驗得出:接觸 面表面粗糙度越小,載荷傳遞性能越好,輸出就 越大。

四、制造工藝對稱重傳感器品質的影響

制造工藝是稱重傳感器生產過程中最活躍、 最積極的因素,是研究成果轉化為商品的橋梁。 它不僅是基礎的工藝技術,而且是稱重傳感器生 產過程中起核心作用的專業技術。稱重傳感器的 競爭,主要是制造技術、制造工藝的競爭,因此 它是企業的核心競爭技術。

稱重傳感器的通用制造工藝流程如下:

(1)電阻應變計準備:自然時效或人工老化處 理—外觀檢查—阻值測量—分組—清洗—電阻應 變計粘貼。

(2)彈性元件準備:冷熱加工質量檢查、刻寫 號碼—整體清洗—第一次穩定處理—應變區表面 打磨—表面清洗—電阻應變計粘貼。

(3)電阻應變計與彈性元件準備合并為如下工 藝流程:電阻應變計粘貼→安裝夾具、施加壓力—固化—后固化—外觀、阻值、絕緣檢查—電 阻應變計防潮處理—連線組橋—線性、滯后等性 能工序檢測—各項電路補償與調整—防護與密封處理—第二次穩定性處理—綜合技術性能測試— 測試結果存檔、產品入庫。

在稱重傳感器的制造工藝過程中,每個環節 都必須重視。只有重視了工藝過程中的每個環節, 才能確保產品的性能和品質要求。一般情況下, 工藝過程中打磨、貼片、固化會直接影響稱重傳 感器的技術性能指標,即就是說,只要材料和結 構沒有問題,產品的固有精度已經形成,只是沒 有連接成惠斯通電橋進行測試而已。工藝過程中 對絕緣的檢查、防護和密封處理等對稱重傳感器 品質穩定性起到關鍵性作用 。 關于測試和補償方 面的重要性不言而喻,它主要與檢測設備有關, 本文下一小節將詳細闡述。

總之,制造工藝中的相關工序過程,可能對 產品性能起關鍵作用,也可能對產品長期穩定性 和壽命周期起關鍵作用,還可能是對兩者同時起 到關鍵作用。明確問題后,將更有利于優化和完 善制造工藝,也會進一步提高稱重傳感器的性能 指標和品質穩定性。

五、檢測設備對稱重傳感器品質的影響

在稱重傳感器的制造過程中,用于檢定、校 準稱重傳感器的力標準裝置稱之為力標準機。力 標準機通常有四種類型:靜重式、杠桿式、液壓 式和疊加式。用于控制環境溫度的裝置稱之為高 低溫試驗箱。在檢測設備中還包括高精度數字萬 用表,絕緣電阻測試儀,硬度計等。而在實際當 中,以力標準機和高低溫試驗箱最為關鍵。本文 也就主要針對這兩種檢測設備及檢測方法對稱重 傳感器性能和品質的影響進行闡述。

力標準機在整個制造過程中,主要對稱重傳 感器的非線性、滯后、重復性、蠕變等性能指標 進行測試,同時完成對其靈敏度測試和補償。產 品性能和品質的優劣,檢測數據是直觀的反應。 因此檢測設備的準確度和長期穩定性就變得尤為 重要。要保證產品的性能和品質,先要確保力標 準機是否能達到要求,力標準機上所配的標準傳 感器或砝碼、標準負荷測試儀等都要達到測試精 度的要求外,測試方法以及受力位置和傳力構建 是否滿足要求也是至關重要的。建議稱重傳感器 的制造企業,除了第三方機構每年定期對力標準 機檢定外,還要養成對公司內不同力標準機進行 比對測試或校準的習慣。重視力標準機的維護及 測試方法將會最大化的降低因檢測設備對稱重傳 感器造成的質量隱患。

高低溫試驗箱是對稱重傳感器溫度特性進行 測試時的關鍵設備,溫度對稱重傳感器零點的影 響、 溫度對稱重傳感器靈敏度的影響、 溫度對稱 重傳感器非線性的影響等有關溫度的性能指標是 通過該設備進行的。將高低溫試驗箱通過支架或 支架上的導軌推入力標準機中,以實現加載情況 下的測試。特別要強調的是,在整個測試過程中, 溫度從20°C—-10^—50^—20^,一定要注意測 試砝碼和產品本身出現結露的情況。建議高低溫 試驗箱必須密閉且帶有除濕功能。對于小量程的 稱重傳感器在進行測試時也有杜絕高低溫試驗箱 在工作時產生振動造成的影響。綜合概括即為:

(1)確保高低溫試驗箱的溫度場均勻,且有充 分的時間保證稱重傳感器達到內外等溫。

(2)要充分重視高低溫試驗箱的密封性,確保 在溫度切換過程中結露對測試的影響降到最低點。

(3 )整體式高低溫試驗箱工作時的振動對小量 程稱重傳感器的測試結果有很大的影響,務必對 其要重視。

高低溫試驗的測試數據是直接為后續補償工 藝服務的,倘若不重視高低溫測試設備和測試方 法,會對稱重傳感器的技術性能及品質留下嚴重 的隱患,而且在出廠時也是無法察覺。

六、結論

本文從稱重傳感器的彈性元件材料、 彈性元 件結構設計和機械加工、 制造工藝及檢測設備四 個方面闡述了在稱重傳感器制造時的關鍵環節 這里需要強調的是,其實稱重傳感器制造過程中 每個環節都是必須依據嚴格的按照規程要求完成, 之所以稱之為關鍵環節,實際上也是相對的,譬 如說:所有的環節都很重視,但電阻應變計本身 不符合要求或有質量瑕疵,也是無法生產出性能 優良、品質合格的稱重傳感器。

本文所闡述的關鍵環節是基于普遍情況下而 言,可能對于不同的制造企業又有不同的實際情 況,本文旨在通過匯總梳理,讓大家在整體思路 上對其進行充分認識。實際上,只有集思廣益、 不斷總結,我們才會得到更加寶貴的經驗,進而 為稱重傳感器制造技術的發展起到推動作用,也 有利于我國稱重傳感器制造技術躋身世界一流水平,推動我國衡器工業持續、健康的發展。