電子秤數據采集控制系統的設計與實現

針對現場電子稱數據無實時自動記錄的現狀,以RS-485通訊協議對電子秤的皮重、毛重等數據進行采集,基于C#語 言開發了一套數據采集控制系統,從而達到出廠產品凈重一致、產品信息標識自動打印、形成加工產品質量可追溯的目的。

湖北煙草金葉復烤有限責任公司襄陽復烤廠打葉復烤線打 包段,配有兩條成品煙葉裝箱線,在自動預稱裝箱后,并線進行 人工復稱、捆扎。預稱、復稱均采用動態電子秤 (IND560稱重顯示控制器),煙箱的皮重值為人工在稱重顯示控 制器中輸入定值,在生產過程中發現,同批次煙箱中每個煙箱的 重量都有差別,最大相差1kg。為了滿足產品質量均質化要求, 產品質量可追溯,對現有設備及操作方法進行了改進,編制了電 子稱數據采集控制系統,從而達到出廠煙箱凈重一致、產品信息 標識自動打印、形成加工產品質量可追溯的目的。

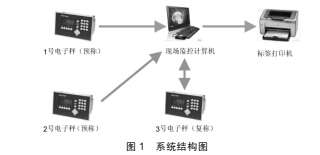

1.系統介紹

該系統的結構圖,見圖1。主要由電子秤、現場監控計算機、標 簽打印機等組成。通過將預稱的1號、2號電子秤自動稱出的當前 煙箱皮重值,按先進先出的方式傳輸給現場監控計算機,當煙葉預 裝箱完成后,進入復稱環節后,現場監控計算機將存儲的煙箱皮重 值做為3號秤皮重的標準值,人工進行煙葉的增減,確保所有出廠 成品的凈重值相同,并自動對出廠產品的皮重值、凈重值、箱號等 信息進行保存,同時打印出當前煙箱的產品信息標識。

2.系統的設計與實現

2.1電子秤的設置

稱重顯示控制器IND560自帶一個標準串行端口 COM1, 提供RS-232、RS-422和RS-485接口。出于經濟運行考慮,本 系統采用RS-485協議進行通訊。在顯示控制器上進行了自動 去皮功能、C〇M 口通訊設置。

自動去皮功能:按設置功能鍵進入主菜單Scale (秤的參 數)Ta「e (皮重)Auto Tare (自動去皮),設置 Ta「e Threshold Wt(自動去皮閾值)=10kg、Rest Threshold Weight(皮重復位 閾值)=5kg、Motion Check(動態檢查)=Enabled。煙箱的重量 一般為13kg~16kg,當煙箱進入秤臺后,重量超過自動去皮閾 值10kg且穩定時,儀表顯示凈重零,被捕獲的穩定重量作為皮 重值被保存后進行裝箱,預裝箱完成輸送出秤臺后,電子稱稱重 重量低于皮重復位閾值3kg時,自動去皮功能被再次激活。

通訊設置:按設置功能鍵進入主菜單Communication(通 訊)Seria丨(串 口 )C〇M1,設置 Baud(波特率)=9600、Data 巳its (數據位)=8、Parity (校驗位)=None、Flow control (流控制)= None、Interface(接 口)=RS485C

按設置功能鍵進入主菜單Communication (通訊)Con- nection (連接)設置 Port (端 口 ) =C〇M1、Assignment (任務)= Continuous 〇utput、checksum(校驗和)=Disabled。

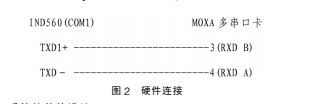

2.2通訊線的連接

在現場監控計算機上加裝M0XA公司的多串口卡CP- 114EL,并進行硬件跳線SW1=〇FF、SW2-1=〇N、SW2-2 = 〇FF、SW2-3=〇N、SW2-4=〇FF。通訊線采用屏蔽雙絞線,將 CP-114EL的9芯D形插頭分別與三臺電子稱中的C0M1接 線端子條進行連接。硬件連接如圖2:

2.3系統軟件的設計

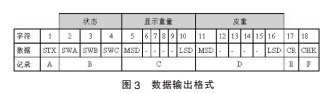

稱重顯示控制器IND560采用標準的連續輸出模式向現場 監控計算機傳數據。具體如圖3:

連續輸出格式說明:

1)數據輸出以十六進制02開始;

2)狀態字;

3)重量顯示值,六位字節,沒有符號和小數點。前導零用空 格代替;

4)皮重,六位字節,沒有小數點;

5)ASCII 回車字符

6)校驗和,僅設置為有效時進行傳輸,校驗和用于檢查傳輸 數據中的錯誤。

該系統采用RS-485串口通信技術,以Framework3.5為 開發環境,通過Microsoft公司提供的C#中的SerlalPorl類,完 成電子稱與現場監控計算機的串口通信,編制出了電子稱數據 采集控制系統可視化軟件。

2.3.1RS-485串行通信接口

RS-485是目前最常用的一種串行通信接口,具有良好的 抗噪聲干擾性,長的傳輸距離和多站能力等,最大傳輸距離在 1200m左右,數據最高傳輸速率為10Mbps。采用RS-485串 口通信能夠滿足設計的要求。

2.3.2C#與COM 口的串口通訊

C#讀寫COM 口主要是調用Se「ialPo「t類中的函數。在初 始化波特率、數據位、停止位和奇偶校驗的同時,將輸入輸出數 據流和該串口建立一個映射,串口的輸入輸出操作就直接反映 在輸入流和輸出流上。通過Se「ialPo「t類的W「ite()和Read()方 法取得端口的輸入流和輸出流。

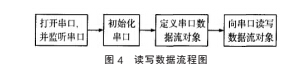

2.3.3C#與串行口通訊的軟件實現

串口讀寫數據的流程圖如圖4所示。

串口讀寫程序如下所示:

/打開并初始化串口程序/

Se「ialPo「t po「t 1= new Se「ialPort ();//獲取通信端口 C〇M1

po「t1.BaudRate = 9600;// 波特率

port1.Pa「ity = Pa「ity.None;// 無奇偶校驗位

po「t1.StopBits = StopBits.One;// 一個停止位

po「t1.Handshake = Handshake.RequestToSend;// 控制協議

po「t1.ReceivedBytesTh「eshold = 4;//設置 DataReceived 事件發生

前內部輸入緩沖區中的字節數

po「t1.DataReceived += new Se「ialDataReceivedEventHandle「 (po「t1_DataReceived);

//DataReceived 事件委托 po「t1.〇pen(); // 打開串口

//向串口發送數據

byte[] W「iteBuffe「 = Encoding.ASCII.GetBytes(CommandSt「ing); po「t1.W「ite(W「iteBuffe「, 0, W「iteBuffe「.Length);

//循環接收數據 while (po「t1.BytesToRead > 0)邀 cha「ch = (cha「)po「t1.ReadByte();

cu「「entline.Append(ch);

)

3.系統軟件的結構、功能及界面

該系統主要由5個模塊組成,分別為:串口通訊模塊、數據 實時采集控制模塊、數據查詢模塊、權限管理模塊、標簽打印模 塊組成。各模塊的功能如下:

1)串口通訊模塊。該模塊實現了現場監控計算機與電子稱 的串口通訊設置,實現數據的傳輸。

2)數據實時采集控制模塊。該模塊用于將1、2號電子稱的 皮重值進行排序并做為3號稱的皮重值進行復稱,記錄產品的 箱號、裝箱時間、生產班次、等級、皮重、凈重、毛重、生產廠家、委 托廠家、質檢人員等數據。其中皮重、凈重是通過串口自動接收 數據,不需人工記錄。同時將記錄的實時數據傳輸至數據庫中用 于產品的追溯。

3)數據查詢模塊。該模塊可按時間、班次、箱號、委托廠家等 查詢條件進行查詢所記錄的產品生產加工信息。

4)權限管理模塊。該模塊實現不同的管理人員對系統操作 的不同權限,其中管理員可添加或更改操作員,實現對系統的任 何操作、修改,而操作員只有記錄數據的權限。

5)標簽打印模塊。該模塊用于實時打印產品的稱重相關信 息,并可根據不同的標簽格式要求,進行格式修改。

電子稱數據采集控制系統的軟件界面如圖5所示。

4.結束語

以C#語言為系統軟件平臺,通過RS-485通信方式實現 了對多臺電子稱的實時數據采集與控制,實現了達到出廠產品 凈重一致、產品信息標識自動打印、形成加工產品質量可追溯的 目的。