基于條形碼技術的汽車衡定量裝車系統建設與應用

介紹了一種基于條形碼技術實現石化企業產品定量裝車系統,從硬件和軟件兩方面進行了系統設計。通過系統建設,提高了企業產品定量裝車系統出廠自動化水平,實現了汽車過衡和定量裝車實時狀態監測,同時通過汽車衡和定量裝車數據比對,嚴控比對誤差,確保了產品出廠計量數據準確性。

0.引言

中石化天津分公司煉油部倉儲轉運站兩棧主要承擔烴類(液化氣、丙烯等)和MTBE的裝車作業。根據中石化總部《關于煉化企業液體產品鐵路出廠定量裝車計量系統配備的指導意見》,天津分公司積極推進定量裝車產品出廠項目建設,首期裝車改造項目包括4套液化氣、2套丙烯計量裝車。

經調查石化企業定量裝車產品出廠大多采用Ic卡刷卡方式完成操作,在實際運行過程中發現由于寫入卡內的信息無法直觀獲取,存在數據寫人錯誤發現不及時、串卡等情況。結合以上情況我們提出基于條形碼技術的汽車定量裝車系統建設,使得信息在流轉過程中直觀可視化,實時監測汽車過衡和定量裝車運行狀態監測,嚴控比對誤差,進一步提高產品出廠計量數據的準確性。

1.系統結構

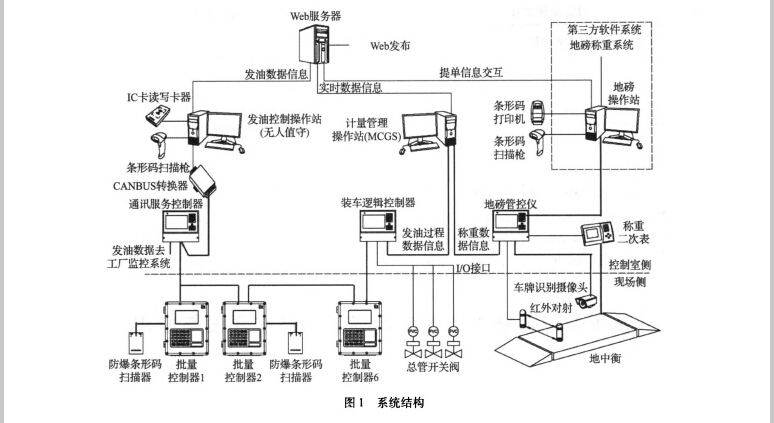

系統總體架構如圖1所示。

定量裝車系統基于條形碼控制技術實現計量數據監控比對與管理一體化裝車系統。

對于司機而言,只需在汽車衡處調出作業提單,打印條形碼憑證,持條形碼憑證即可前往發油臺進行掃碼裝油,裝完油后回到汽車衡處進行結算,即可完成作業出廠。

對于系統而言,當汽車衡操作站處打印條形碼時,提單信息就在后臺自動傳送到web服務器內,通過web服務器再將提單信息推送給發油控制操作站作為緩存。司機持條形碼在任意一個物料正確的鶴位處刷條形碼,該批量控制器即會向發油控制操作站請求對應提單。之后即可開始裝車,裝車完畢后批量控制器會將已發記錄信息主動上傳給發油控制操作站,之后提單已發信息再上傳至web服務器,再由web服務器推送回汽車衡操作站進行結算。

裝車的過程數據和汽車衡稱重的數據分別由裝車邏輯控制器和汽車衡控制儀采集并上傳給計量監控操作站,計量監控操作站將這些作業相關的實時數據發送給web服務器,再通過web服務器實現工廠作業實時數據的web發布。

通訊服務器控制器不但有收發裝車提單信息的功能,還具有將裝車數據傳送給工廠的其它監控系統的數據接口。

2.系統組成

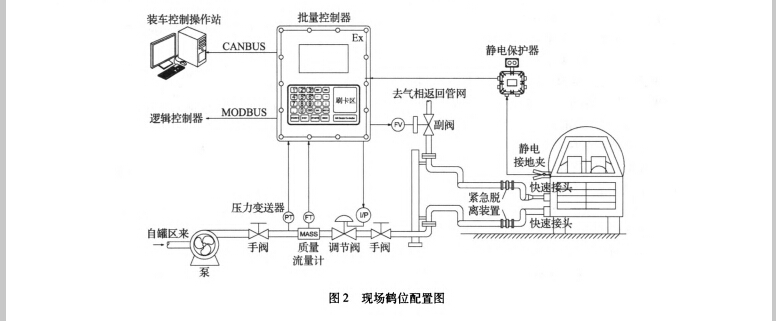

該系統由數據管理計算機、發油操作計算機、批量控制器、質量流量計、控制閥、防溢流控制器、防靜電控制器和連鎖停泵控制等設備組成。現場鶴位配置如圖2所示。

每套裝車鶴位配置批量控制器、質量流量計、氣動V型調節球閥(配智能閥門定位器)、壓力變送器、靜電保護器。其中包括一類液化氣、二類液化氣和烯三個裝車流程,每個裝車流程總管配置控 制閥(開關型)和現場操作柱,一套邏輯控制器用于三個流程的控制。

2.1上位機發油管理

2.1.1獲取發貨信息

車輛駛停于對應物料的裝車鶴位,通過批控器 配置的條形讀碼器(防爆型),讀取唯一憑證單號,批控器自動上傳到發油操作站,匹配對應的發貨信息自動下傳到批控器,系統設置物料控制,如果車輛停錯了鶴位,讀碼無效。

2.1.2發油啟動及結束

除正常安檢外,批控器界面上顯示發貨信息(車牌號、應發量),現場裝車人員核對實際車牌號一致、應發量正確啟動發油(應發量可設置為可改或不可改正);發油正常結束(實發量已到達過沖量)批控器自動結算并自動上傳已發記錄到發油操作站,否則現場裝車人員按批控器結束按鈕,手動結算并自動上傳已發記錄到發油操作站。

2.1.3推送發貨信息

發油操作站將來自批控器的已發記錄自動推送到稱重操作站,同時實現本地存貯記錄、查詢發傳到發貨記錄,鶴位組態。

2.2汽車衡和裝車在線比對

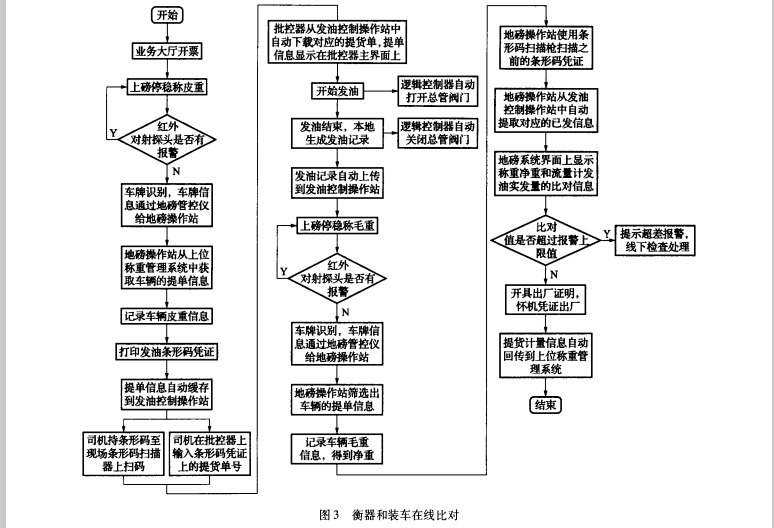

發油比對流程如圖3所示。

在車輛完成裝車后,裝車系統將裝車相關信息發送至衡器系統中,更新車輛過衡時創建的空白裝車數據信息;軟件實現自動比對,當超過預設比對差率,彈出報警信息,現場人員查明原因后,在系統中錄入超差原因,并予以確認。

第一級:設置正常允許誤差值,小于此值比對自動通過;第二級:實際比對誤差值大于第一級允許值小于第二級允許值,對應管理者(如廠級)處理后通過;第三級:實際比對誤差值大于第二級允許

值,對應管理者(如公司級)處理后通過。

3.解決現場問題

3.1 流量監測

烴類物料如C3C4(液化氣)、丙烯、丁二烯等當其壓力低于飽和蒸汽壓時就會產生汽化現象,當出現兩相流時無論何種類型的流量計檢測流量均會產生嚴重的不確定誤差。

因此烴類物料流量檢測正確的方法:

1)必須控制流量計前后的壓力不能低于被測介質的飽和蒸汽壓,絕對不能出現兩相流;

2)裝車全程對介質密度進行實時監控,若出現汽化現象(設置密度低限聯銷)自動停止裝車。

3.2裝車損耗

傳統的壓力密閉裝車的操作流程,并不嚴格要求待裝車輛空車時槽罐壓力(一般要求不高于0.3MPa,實際普遍大于0.7MPa,有的甚至大于1.0MPa),過高槽罐壓力導致裝車過程中必須打開氣相返回線,以降低槽罐壓力才能滿載,但是在此過程中,用于充灌槽罐壓力的氮氣(大約80kg左右,視槽罐壓力大小有所不同)通過氣相線返回到工廠的系統中,如果采用稱重計量的方式(此車輛的皮重就是車輛實際皮重加上了超充氮氣的重量),這個操作的過程每車就會產生約80kg左右的裝車損耗。

因此減少裝車損耗方法:

1)裝車全程關閉氣相返回線(事故除外);

2)計量結算以流量計為準(由于槽罐壓力的確過高,客戶要求開啟氣相返回線,由此可能產生的量差應算作客戶損耗)。

3.3條形碼

打印掃描條碼的信息獲取方式改變了原工作流程中刷IC卡模式,有效解決了使用IC卡時無法了解卡內存貯的信息、錯誤發現不及時、IC卡沒有車和卡間明顯關聯標志容易搞混等情況;條碼模式采取一次打碼,現場讀取,回收后當即作廢等優點,很好地解決了運行過程中的問題。

4.應用效果

4.1全流程實時監測

1)采用計量實時比對措施。系統自動對汽車衡稱重和質量流量計計量兩組數據在線比對。2)稱重計量數據記錄分析。系統自動記錄稱重過程(皮重、毛重、司機體重)數據,形成歷史曲線實時監測,超差報警,同時可供事后查詢分析。

3)質量流量計數據記錄分析。系統自動記錄質量流量計過程(瞬時流量、累積流量、密度、溫度)數據,形成歷史曲線可供事后查詢分析,關鍵是密度和零點值。實時監控質量流量計組態信息,以保證流量計使用和標定的復現性;實時監控質量流量計自診斷信息,以保證流量計無故障運行。

4.2數據統計分析

1)增加了定量裝車數據比對匯總統計功能,實現按時間段、作業部、物料、其他相關信息進行匯總頁面:

2)增加了按時間段、物料等的日、旬、月統計分析報表,實現按不同時間段進行皮重報警、體重報警、比對報警等統計分析功能。

5.小結

原來基于本地裝車控制的定量發貨系統,和基于汽車衡稱重的計量結算都是單一的信息系統,只有相關紙質單據的人工流轉,缺乏實時有效的管理,整體管理水平一般。此次的現場發油操作站、稱重操作站、遠程計量審核業務站全部基于服務器工作,運行于控制、計量、管理一體化系統軟件。基于ERP發貨單號的條形碼管理流程,在整個發貨流程中,司機只需在稱皮重的同時獲取一張條形碼發貨單,司機直接核對打印在條形碼單上的發貨信息正確性,批控器通過條形碼掃描就能自動獲取發貨信息。紙質條形碼發貨單成本低、無需回收(相對IC卡)。同時實現汽車過衡和定量裝車實時狀態監測,同時通過衡器和定量裝車數據比對,嚴控比對誤差,確保了產品出廠計量數據準確性。