地磅快速定量裝車系統在掌石溝煤礦的應用

詳細介紹了掌石溝煤礦原裝車系統,并對原裝車系統進行了升級改造,采用了以地磅為計量技術的 快速定量裝車系統,介紹了該系統結構和工作原理,解決了超載和虧載問題,提高了裝車效率和精度。

0.引言

掌石溝煤礦隸屬山西煤炭運銷集團晉城有限責任 公司,礦井生產能力90萬噸/年,煤炭銷售主要依靠公 路運輸。為響應國家號召,保證“煤不落地”,掌石溝礦 現建有3個儲煤倉,就地控制,進行人工手動裝車。隨 著礦井生產建設的發展,原先的人工手動裝車方式只能 控制閘門開合,不能定量計量,經常出現虧載和超載現 象,裝車效率低下,嚴重制約著礦井的煤炭銷售運輸能 力。如何根據礦建現場環境,在盡量不改變原有結構的 情況下,將其升級改造為快速定量裝車系統成為亟待解 決的主要問題。為此,設計了地磅快速定量裝車系 統,本系統采用汽車衡快速定量裝車方式[1],在筒倉下 面安裝地磅作為計量工具,不僅減輕了工作人員 的勞動強度,也減少了司機出入場的次數和等待時間, 加快了煤礦裝車環節的流程,同時為后續集中化控制留 有擴展接口,給煤礦創造了可觀的經濟效益。

1.掌石溝礦原裝車系統 1. 1筒倉結構

目前掌石溝礦有3個筒倉,每個筒倉下面有2個 通道,每個通道下有2個下料口。這3個筒倉都是用 來儲存原煤的,在設計結構上只有儲煤倉,沒有定量倉 和稱重倉。

1.2筒倉放料閘門結構

原煤經地下開采通過皮帶運輸到達筒倉頂部,經過 篩分器進入儲煤倉存儲,液壓檢修閘門(平板閘門)直接 通過連接法蘭連接儲煤倉,液壓檢修閘門下連接有扇形 閘門,由液壓泵站控制開合放料。扇形閘門到筒倉地面 高度為5.5 m,運煤車輛能直接停靠于下方進行裝車。

1.3就地控制系統

就地控制系統采用液壓驅動方式,液壓泵站設置 于二層平臺(儲煤倉),與液壓檢修閘門、扇形閘門相 連。就地控制箱置于地面與二層平臺間的操作室,采 用壁掛式,手動操作。

1.4原有裝車流程

裝車前,空車在磅房稱皮重,然后進入指定裝車區 域,操作人員人為判斷車輛裝載重量,當車輛裝滿貨 時,再通過地磅稱重,若車輛超載,則需到指定地點卸 料;若車輛虧載,則需鏟車人為加料。當曰間銷售量大 時,容易造成車輛擁堵,人工勞動強度大,且卸下的煤 無法進入筒倉,只能在煤場堆放。

2.改造方案

2.1快速定量裝車系統

對于散裝物料,快速定量裝車系統是一種裝車速 度快、工作效率高、占地面積小、環境污染少、稱重計量 精準的快速裝載設備。目前技術成熟的裝車系統有料 斗秤快裝系統、定量給料機皮帶式裝車系統、地磅快 速定量裝車系統和筒倉快速定量裝車系統,其主要區 別在于計量結構,不同的計量結構設計對裝車精度、裝 車速度都有一定的影響。

2.2裝車計量方式選擇

根據掌石溝礦現有筒倉結構及就地控制方式,只 需安裝定量計量設備,采用DCS (Distributed Control System)控制方案,通過控制方式和計量方式相結合 即可實現快速定量裝車。結合筒倉層高及儲煤倉、裝 車閘門設計并考慮到充分利用現有裝車閘門和現有控 制的情況下,選擇采用地磅作為計量方式[2],將計量 方式和控制方式進行集控設計即可達到目的,其改造 成本小、周期短。

2.3地磅快速定量裝車系統結構

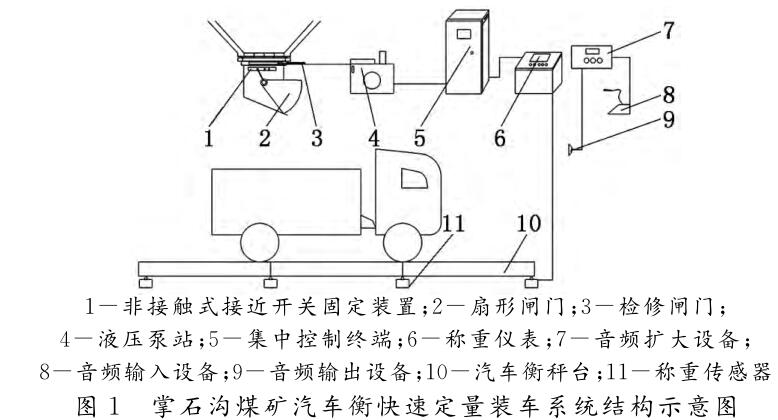

本地磅快速定量裝車系統采用交互式實時控制 操作理念,主要包括裝車給料系統、地磅實時稱重系 統、語音系統和控制系統(結合操作室的設計,可直接 觀察到車輛在地磅上的運行位置、裝車情況,故未考 慮視頻監控系統),其結構如圖1所示。

2.3.1裝車給料系統

裝車給料系統主要包括檢修閘門、扇形閘門、液壓泵站和非接觸式接近開關固定裝置。

筒倉物料為末煤或者小塊煤,顆粒尺寸為0? 50 mm,含有一定量的水分,具有黏性,易堆積結塊。 物料線性流速不強,如果采用隨重量增長方式線性控 制閘門大小,則會造成物料卡門或者堆積而無法裝車, 故采用非線性方式裝料,并采用大給料和精細給料二 段式方式裝車。

裝車給料系統基本上采用原來的結構,在控制給料 方式上增加了非接觸式接近開關固定裝置。該裝置的 卡座安裝在扇形閘門轉軸上方平行位置,卡座上安裝有 3個接近開關,同時將該裝置與接近開關感應的轉軸焊 接在扇形閘門轉軸上,隨著扇形閘門轉軸的轉動,接近 開關可以感應到扇形閘門的開啟最大位置、精細給料位 置和關閉位置,并反饋給集中控制系統。結合實際生產 經驗,卡座采用導軌式固定方式,使得扇形閘門的開啟 最大位置、精細給料位置和關閉位置可以根據一定地質 環境階段煤質的干濕程度調節,靈活配置。

2.3.2地磅實時稱重系統

地磅實時稱重系統主要包括汽車衡秤臺、稱重 傳感器和稱重儀表。汽車衡快速定量裝車是不停車動 態計量裝車,必須保證在裝載貨物完成時車輛前后輪 胎完全在地磅上(即車輛完全上秤),這樣才能使計 量準確可靠。

目前,礦方運營車輛主要是四軸車(12 m)和六軸 車(16 m)筒倉兩個下料口中心距為6 m,而且兩個下 料口不需要同時裝車,只需每個下料口能實現單獨自 動裝車即可。因此,結合實際場地、六軸車長度和裝車 速度,詳細計算兩個下料口中心位置分別到地磅秤 頭和秤尾的距離,并經過實際測試,最終決定第一下料 口采用完全上秤裝車方案,第二下料口采用不完全上 秤裝車方案。

使用第一下料口裝車時,汽車在整個裝車過程中 車輪都在地磅秤臺上。使用第二下料口裝車時,汽 車從地磅秤尾上車,當車斗頭部到第二下料口下方 時,開始裝車,裝車過程中,汽車根據現場語音提示向 前行進,當車斗尾部到第二個下料口下方時,汽車車輪 全部在秤臺上即可。經過多次計算測試,最終選定汽 車衡秤臺長21 m、寬3. 2 m,這樣既能保證汽車衡不 占用場地太多空間,不影響車輛調頭和會車行駛,也能 保證兩個下i料口都能單獨完成不同極限車型的裝車。

2.3.3語音系統

語音系統包括音頻輸入設備、音頻擴大設備和音頻 輸出設備。該系統用于操作員直接向司機喊話提示其車 輛前進和后退,以保證車輛在地磅上處于合適位置。

2.3.4控制系統

本文在就地控制的基礎上進行集控設計,選用觸 摸屏+PLC的方式。采用德國西門子PLC作為控制 器,其性能穩定,可以對液壓泵站、液壓檢修閘門、扇形 裝車閘門和稱重儀表進行實時監控。

其工作原理為:當車輛駛入裝車秤臺時,在車輛重 力作用下,秤臺下方的稱重傳感器受到向下的壓力,使 得傳感器內的壓變電阻發生形變,經相應測量電路將 這一電阻變化轉換為電信號,通過稱重儀表進行重量 換算并實時顯示當前車輛重量,操作人員通過語音系 統指導車輛停到對應位置,確認下料口及裝車目標量 正確的情況下,觸碰集中控制終端觸摸屏上的啟動按 鈕,控制液壓泵站的電機啟動,檢修閘門隨即打開,扇 形閘門逐漸開啟到最大位置,開始裝車;隨著車輛重量 逐漸增加,當達到精細給料值時,集中控制終端發出關 閉信號,扇形閘門關閉到達精細給料位置,集中控制系 統接收到接近開關反饋的扇形閘門已達精細給料位置 信號時,則發出停止關閉信號;當達到小給料量時,集 中控制系統發出關閉信號,扇形閘門完全關閉,集中控 制系統收到接近開關反饋的扇形閘門完全關閉信號 后,在觸摸屏上顯示扇形閘門關閉狀態,操作人員根據 指示狀態提示司機下車,完成整個裝車過程。在整個 裝車過程中車輛不停歇,操作人員通過語音系統指導 車輛行進,設備啟動、運行狀態、閘門開合位置、實時重 量信息都通過集中控制終端的友好界面顯示,操作人 員能對整個裝車過程一目了然,及時判斷故障。

3.結語

實踐證明,掌石溝煤礦地磅快速定量裝車系統 采用人機交互方式,使得裝車誤差控制在50 kg以內, 裝車精度高,速度快,解決了超載和虧載問題,降低了 裝卸載粉塵排出量,減少了環境污染,取得了良好的社 會效益和經濟效益。