基于PLC的雙向地磅無人值守稱重系統(tǒng)的設(shè)計(jì)與實(shí)現(xiàn)

基于PLC的雙向地磅無人值守稱重系統(tǒng)的設(shè)計(jì)與實(shí)現(xiàn)

為提高石油化工品在定量裝卸過程中稱重計(jì)量的精準(zhǔn)度、作業(yè)效率和優(yōu)化人力資源,避免人工計(jì)量的各種 弊端,提出了雙向地磅無人值守稱重系統(tǒng)的設(shè)計(jì)和實(shí)現(xiàn)方法。該系統(tǒng)主要由地磅、紅外光柵、IC讀卡器、攝像頭及 道閘等設(shè)備組成,根據(jù)雙向地衡稱重系統(tǒng)的特點(diǎn),詳細(xì)闡述了其自動(dòng)控制流程,利用Micro850控制器對(duì)現(xiàn)場(chǎng)I/O 數(shù)據(jù)、IC卡號(hào)和稱重?cái)?shù)據(jù)進(jìn)行采集,采用對(duì)質(zhì)量信號(hào)進(jìn)行2次濾波的方法解決稱量過程中數(shù)據(jù)不穩(wěn)定、計(jì)量誤差大 的問題。設(shè)計(jì)開發(fā)了地磅無人值守稱重系統(tǒng)管理界面,加強(qiáng)了對(duì)現(xiàn)場(chǎng)操作的監(jiān)管。通過驗(yàn)證可知,該濾波算法能 將計(jì)量誤差控制在3%d以內(nèi),符合工業(yè)計(jì)量要求。該系統(tǒng)己投入實(shí)際應(yīng)用,在構(gòu)建儲(chǔ)運(yùn)系統(tǒng)自動(dòng)化、信息化和管控 一體化的過程中,地衡無人值守稱重系統(tǒng)作為其不可或缺的子環(huán)節(jié),實(shí)現(xiàn)了分散過磅、集中管理的設(shè)計(jì)目標(biāo),具有 極大的應(yīng)用價(jià)值。

過去,許多石化企業(yè)的車輛過磅稱重釆用有人 值守系統(tǒng),即:通過現(xiàn)場(chǎng)人工計(jì)量的方式,多個(gè)地磅 需要安排多個(gè)司磅員,司磅員手工記錄車輛皮重和 毛重,再根據(jù)計(jì)算得出的石油化工品的凈重來結(jié)算 業(yè)務(wù)。而傳統(tǒng)的單機(jī)無人值守系統(tǒng)結(jié)構(gòu)單一,未對(duì) 外提供數(shù)據(jù)接口,無法實(shí)現(xiàn)與第三方系統(tǒng)的無縫對(duì) 接,且操作流程復(fù)雜、耗時(shí)長(zhǎng)、參與人員過多,易造成 計(jì)量管理混亂、執(zhí)行效率低下,各種作弊現(xiàn)象也時(shí)有 發(fā)生。因此,隨著通信與網(wǎng)絡(luò)技術(shù)的快速發(fā)展, 越來越多的企業(yè)希望裝卸車地磅本地業(yè)務(wù)處理釆用 無人值守型遠(yuǎn)程監(jiān)控方式,包括自動(dòng)識(shí)別車號(hào)、自動(dòng) 檢測(cè)車位、自動(dòng)引導(dǎo)、自動(dòng)保存稱重?cái)?shù)據(jù)及生成各類 報(bào)表等,從而增強(qiáng)工業(yè)園區(qū)裝卸車的管理執(zhí)行力,提 高工作效率,高效地實(shí)現(xiàn)與MIS/ERP系統(tǒng)的數(shù)據(jù) 共享與溝通,有效防止夾帶作弊、車輛不完全上磅、 遙控作弊等多種作弊行為,堵塞各種管理漏洞,實(shí)現(xiàn) 管控一體化。

近幾年來,無人值守稱重系統(tǒng)在煤礦、冶金、化 工等行業(yè)均有廣泛應(yīng)用。該系統(tǒng)通常配合定量 裝車系統(tǒng)、SCADA ( supervisory control and data acquisition,監(jiān)控與數(shù)據(jù)釆集)系統(tǒng)、排隊(duì)叫號(hào)系統(tǒng) 等有序地實(shí)現(xiàn)整個(gè)庫(kù)區(qū)的儲(chǔ)運(yùn)管理,其安全性、可靠 性、穩(wěn)定性保證了企業(yè)物流安全和人力財(cái)產(chǎn)安全。 在工程應(yīng)用中,可利用研華科技亞當(dāng)模塊來控制現(xiàn) 場(chǎng)道閘信號(hào)和紅外信號(hào),并和地衡信號(hào)一起通過 Prolinx網(wǎng)關(guān)傳送給上位機(jī)。該方法簡(jiǎn)單易行,在大 型的多磅稱重需求中相對(duì)能降低成本,但是所需實(shí) 現(xiàn)的功能過于分散,對(duì)于稱重信號(hào)的計(jì)算與處理必 須通過上位機(jī)來完成,在項(xiàng)目管理中不利于分工合 作,而且該模塊的穩(wěn)定性依賴于計(jì)算機(jī),信號(hào)釆樣速 度較低。因此,本文根據(jù)某石化企業(yè)的項(xiàng)目需求, 針對(duì)地磅數(shù)目較少的小型稱重系統(tǒng),利用Aliens Bradley Micro850控制器,通過網(wǎng)絡(luò)互聯(lián),實(shí)現(xiàn)了地衡 稱重的無人值守管理。

1.地磅無人值守稱重系統(tǒng)總體結(jié)構(gòu)

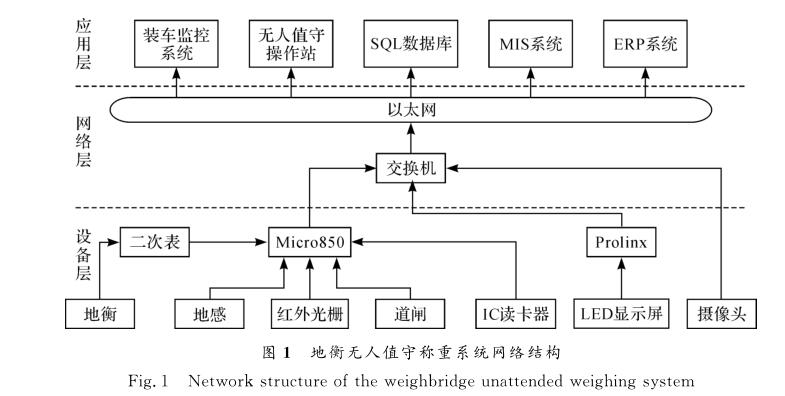

地磅無人值守稱重系統(tǒng)主要由地磅、紅外光柵、 道閘、C讀卡器攝像頭等構(gòu)成,其網(wǎng)絡(luò)結(jié)構(gòu)如圖1 所示。該系統(tǒng)將釆集到的現(xiàn)場(chǎng)數(shù)據(jù)通過以太網(wǎng)傳輸 與中央控制室的稱重管理軟件進(jìn)行數(shù)據(jù)交換和管 理,從而實(shí)現(xiàn)車輛過地衡時(shí)數(shù)據(jù)自動(dòng)監(jiān)測(cè)和遠(yuǎn)程管 理的功能。

地衡釆用傳感式地磅,用于車輛裝卸稱 重;紅外光柵利用多束紅外光對(duì)射來判斷車輛停放 位置是否正確;道閘的開啟與關(guān)閉均由地感線圈觸 發(fā)控制,用于限制車輛的通行,達(dá)到提示與安全保障 的目的;基于 RFID技術(shù)的 IC(in!:egral:ed circuit, 集成電路)卡通過無線電波與讀卡器進(jìn)行數(shù)據(jù)傳輸, 自動(dòng)識(shí)別業(yè)務(wù)信息,保證每筆業(yè)務(wù)的唯一性;聶像頭 一般有3個(gè),為車前攝像、車后攝像和全景攝像,用 于稱重過程圖像釆集和視頻動(dòng)態(tài)錄像;LED (light emitting diode,發(fā)光二極管)顯示屏通過Prolinx通 訊網(wǎng)關(guān)將數(shù)據(jù)傳輸格式由Modbus RTU轉(zhuǎn)換成 Ethernet/IP格式,用于顯示提示信息,引導(dǎo)司機(jī)完成整個(gè)稱重過程。

2.雙向地磅無人值守稱重系統(tǒng)的設(shè)計(jì)與實(shí)現(xiàn)

2.1 PLC選型

根據(jù)無人值守系統(tǒng)的功能要求與特性,PLC(programmable logic controller,可編程邏輯控制 器)米用Allen-Bradley Micro850控制器。該控制 器價(jià)格低廉,但具有高靈活性、高I/O性能、低空間 占用、高穩(wěn)定性的特點(diǎn)。它內(nèi)置24 V直流輸出電 源,配置48點(diǎn)的數(shù)字量I/O模塊,且可至多擴(kuò)展4 個(gè)I/O模塊,同時(shí)配備串行通信plug-in功能性插 件及嵌入式10/100Base-丁以太網(wǎng)端口,支持 Modbus TCP, Ethernet/IP, Modbus RTU 等協(xié)議, 并釆用可拆卸端子設(shè)計(jì)。

2.2 I/O配置與地址映射

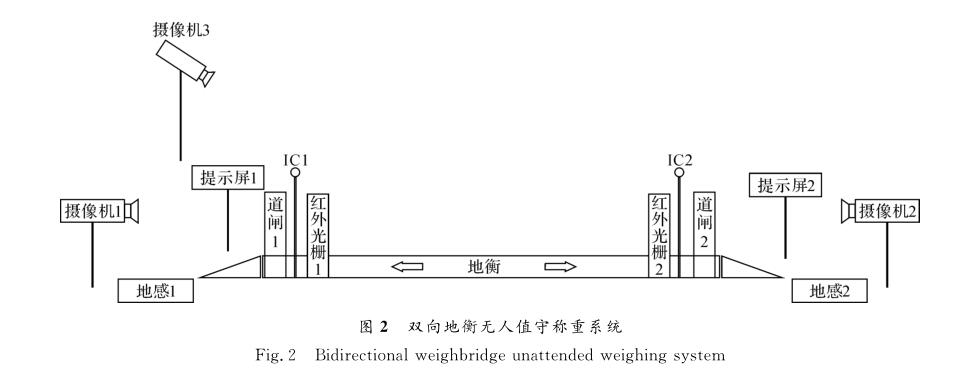

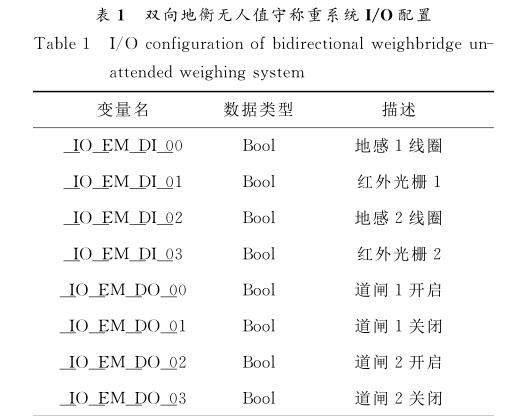

地衡系統(tǒng)分為單向和雙向兩種類型。根據(jù)實(shí)際 需求,本文研究雙向地磅無人值守稱重系統(tǒng),如圖2 所示,其中,地感線圈、紅外光柵、C讀卡器、道閘各 為2個(gè)。用到的數(shù)字量輸入為地感線圈信號(hào)和紅外 信號(hào),共計(jì)4個(gè)輸入點(diǎn);數(shù)字量輸出為道閘信號(hào),共 計(jì)4個(gè)輸出點(diǎn)。道閘的開啟與關(guān)閉由不同的輸出點(diǎn) 控制,稱重系統(tǒng)I/O配置如表1所示。

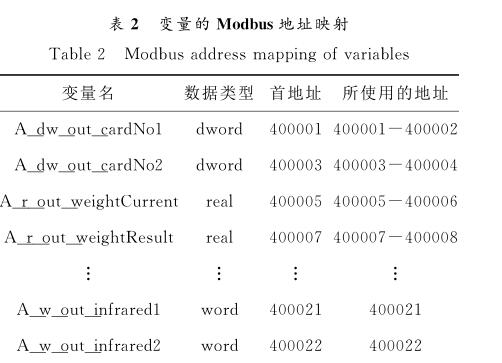

本系統(tǒng)用到的2080-serialisor Plug-in串口模塊 共有2個(gè),分別使用MSGJModbus功能塊和ARD (ASCE read)功能塊來讀取IC讀卡器和地衡數(shù) 據(jù)。由于2種數(shù)據(jù)傳輸方式不同,需要分別對(duì)它們 組態(tài),將串行傳輸方式分別設(shè)定為Modbus RTU和 Modbus ASC E。同時(shí),為了響應(yīng)Modbus主站的 讀寫命令,必須將變量映射到Modbus地址中。讀/ 寫保持寄存器初始地址為400001H,本系統(tǒng)共用到 22個(gè)變量,部分變量標(biāo)簽的Modbus地址映射如表 2 所示 。

根據(jù)實(shí)際工況,PLC控制模式設(shè)計(jì)為“自動(dòng)控 制”“手動(dòng)控制”和“維護(hù)”三種。一般情況下,稱量過 程按照正常程序和步驟,以“自動(dòng)控制”方式進(jìn)行。

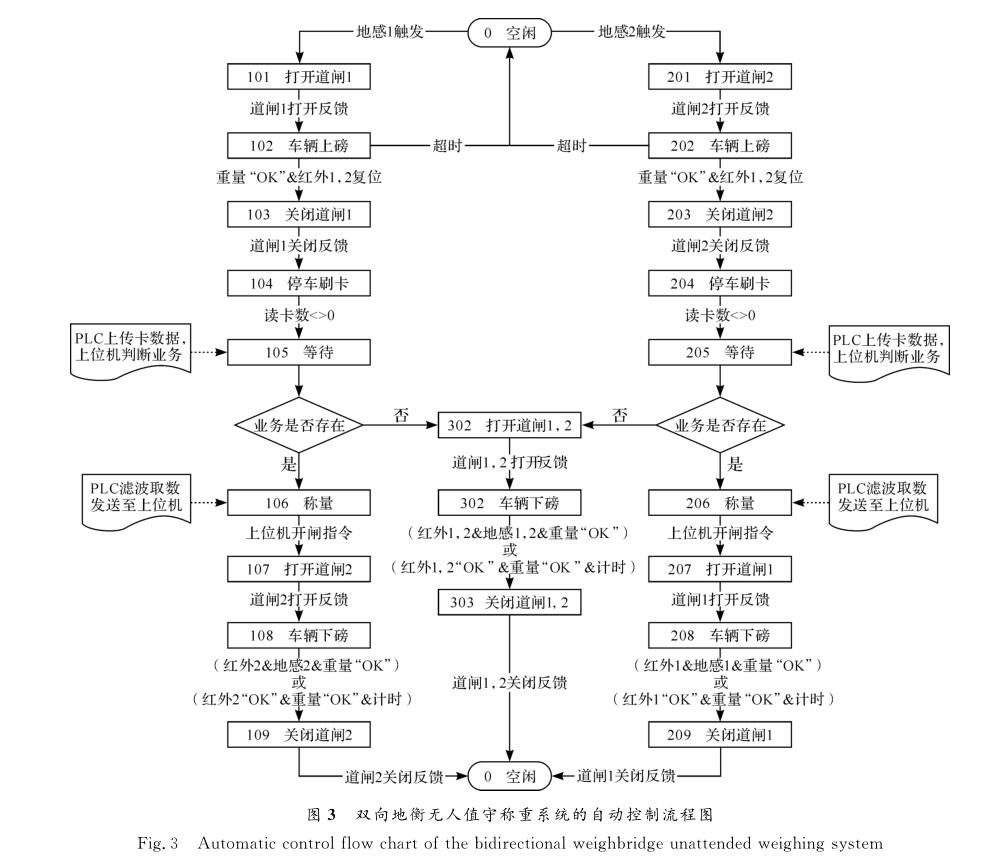

司機(jī)在業(yè)務(wù)大廳根據(jù)ERP ( enterprise resource planning,企業(yè)資源計(jì)劃)系統(tǒng)生成的發(fā)貨 單開票制卡后,等待叫號(hào),依次過磅稱重。車輛駛向 地磅時(shí),地感線圈感應(yīng)到車輪振蕩,從而控制道閘開 啟,延時(shí)幾秒后觸發(fā)紅外光柵。需要注意的是,本文 設(shè)置的地磅被感應(yīng)的最低限值為20 kg,防止因人 為、天氣或其它因素的干擾導(dǎo)致紅外光柵被意外觸 發(fā)。司機(jī)將車停穩(wěn)后進(jìn)行刷卡,上位機(jī)查詢數(shù)據(jù)庫(kù),對(duì)卡內(nèi)信息進(jìn)行比對(duì),以確定業(yè)務(wù)是否存在,如果連 刷3次一直提示不存在,則道閘自動(dòng)打開,提醒司機(jī) 下磅重新開票辦理業(yè)務(wù)。為了便于區(qū)分,本文規(guī)定 以“1”開頭的為正向行駛,以“2”開頭的為反向行駛, 當(dāng)業(yè)務(wù)不存在時(shí),定義為以“3”開頭,兩側(cè)道閘同時(shí) 打開,車輛可從任意一側(cè)下磅。雙向地衡自動(dòng)控制 流程如圖3所示。當(dāng)出現(xiàn)意外或緊急情況時(shí),可通 過上位機(jī)將控制方式改為“手動(dòng)控制”模式,PLC程 序?qū)⒈慌酝ǎF(xiàn)場(chǎng)所有設(shè)備直接由上位機(jī)控制。出 于安全考慮,當(dāng)進(jìn)行設(shè)備維修和養(yǎng)護(hù)時(shí),可將控制方 式改為“維護(hù)”模式,此時(shí)PLC程序和上位機(jī)被鎖 定,不允許執(zhí)行任何操作。

2.4數(shù)據(jù)采集

本系統(tǒng)基于 CCW ( connected components workbench)組態(tài)軟件進(jìn)行設(shè)計(jì)編程。IC卡號(hào)的讀 取是通過Modbus RTU串行傳輸模式,釆用MSG— Modbus功能塊,以非連續(xù)觸發(fā)的方式,Modbus RTU主站讀寫從站保持寄存器的數(shù)據(jù),并將數(shù)據(jù)存 放于緩存區(qū)LocalAddr中。若MSG指令執(zhí)行成 功,則輸出Q置為“True”。

地磅稱重信號(hào)無法直接獲得,必須通過二次表 將數(shù)據(jù)提供給PLC。本文釆用的二次表為Mettler Toledo 丁800稱重儀表,它提供了 2個(gè)串行口 (COM1和COM2),通過COM1將數(shù)據(jù)輸出到 PLC,波特率設(shè)為9 600 b/s,8位無校驗(yàn),輸出方式 為Toledo連續(xù)輸出。二次表的數(shù)據(jù)是以18個(gè)字節(jié) 的ASCn碼形式輸出的,起始符為02H,第5?10 位用于存儲(chǔ)毛重,為6位不帶小數(shù)點(diǎn)和符號(hào)的數(shù)字; 第17位為回車符0DH,只有讀到回車符,才被認(rèn)為 數(shù)據(jù)獲取完整。因此,在PLC編程時(shí),需要對(duì)第5? 10位進(jìn)行數(shù)據(jù)格式轉(zhuǎn)換,然后由上位機(jī)來判斷所獲 得的當(dāng)前值是皮重還是毛重。首先通過軟件內(nèi)置的 AWA功能塊,將數(shù)據(jù)以十六進(jìn)制ASCn的格式存 入緩存區(qū)Source中;接著利用ARD功能塊讀取 ASCn字符,并將它轉(zhuǎn)換成Dint類型,然后需要分 別判斷第5?10位的字節(jié)是否為空格,即是否為 “32”,若是,則將“0”賦值給該位,若不是則減去 “48”,將差值賦給該位;最后,將每一位數(shù)值乘以它的數(shù)量級(jí)再求和,得到實(shí)際質(zhì)量為:

10

A real = ^ (1010-! X A_out[i]) (1)

i — 5

式中^ A_real為實(shí)際稱重有效值,A_out[]表示第 5?10位十進(jìn)制字符,字符范圍為0?9。

2.5質(zhì)量信號(hào)的濾波處理

稱重車輛載重一般是成噸計(jì)的,而地衡二次表 的測(cè)量精度是20 kg,車輛上鎊停穩(wěn)后,會(huì)因人為、 天氣等各種因素的干擾,導(dǎo)致稱重值不斷跳變,因 此,在程序中加入了 250 ms的定時(shí)器來不斷更新稱 重值,LED顯示屏、二次表和上位機(jī)信息管理系統(tǒng) 中可顯示實(shí)時(shí)質(zhì)量變化。同時(shí),為了獲得較準(zhǔn)確的 皮重和毛重,必須將質(zhì)量信號(hào)進(jìn)行濾波處理,取一個(gè) 穩(wěn)定的有效值提供給業(yè)務(wù)站,以便開票出單。傳統(tǒng) 的濾波算法有平均值濾波、限幅濾波、中位值濾波、 滑動(dòng)平均值濾波等,本文采用的是對(duì)稱重?cái)?shù)據(jù) 進(jìn)行2次過濾的方法。

第1步,采用限幅平均濾波法來粗步篩選數(shù)值 A_real,由于每隔250 ms刷新一次,取10個(gè)Buffer 數(shù)據(jù)緩存區(qū),將當(dāng)前時(shí)刻獲取的A_real替換前一時(shí) 刻的值,依次存儲(chǔ)到 A_weight [1],A_weight, …,A_weight[10]中,通過式(2)求得平均稱重值 A_weightAverage,然后與第11次取得的當(dāng)前值進(jìn) 行比較,根據(jù)其偏差是否小于等于閾值100 kg為標(biāo) 準(zhǔn)來剔除無效的A_real,并將滿足條件的當(dāng)前值賦 給 A weightCurrent。

1 10

A_weightAverage — — ^ A weightf [[ (2)

丄 0 [ — 1

第2步,通過上面的方法可每250 ms得到一個(gè) A jeightCurrent數(shù)值,然后定義一個(gè)1 s的延時(shí) 器,每隔4個(gè)數(shù)據(jù)進(jìn)行一次采樣,即每隔1 s將采樣 值賦給變量A^eightBuffer,再次利用限幅濾波法 進(jìn)行細(xì)過濾。當(dāng)然,為了進(jìn)一步減小誤差,只有當(dāng) 5 s內(nèi)所取的20個(gè)數(shù)據(jù)全都滿足偏差值小于等于 20 kg,才能將當(dāng)前時(shí)刻的A jeightCurrent作為真 正穩(wěn)定的稱重值賦給A^eightFinal,最后,業(yè)務(wù)站 根據(jù)A jeightFinal值統(tǒng)計(jì)車輛過鎊信息和結(jié)算 業(yè)務(wù)。

3.系統(tǒng)操作管理

本系統(tǒng)基于Server SQL數(shù)據(jù)庫(kù)進(jìn)行后臺(tái)業(yè)務(wù) 處理,包括制卡、打印提貨單和車裝出庫(kù)單等,并 通過Visual Studio 2010開發(fā)環(huán)境將對(duì)數(shù)據(jù)庫(kù)操作 的具體方法發(fā)布為WebSerace服務(wù),實(shí)現(xiàn)數(shù)據(jù)遠(yuǎn) 程訪問。同時(shí),利用C#編程語言,開發(fā)了 一套具 備地磅稱重及查詢裝車業(yè)務(wù)功能的地磅無人值守 稱重管理系統(tǒng)[16—19]。圖4為稱重管理系統(tǒng)客戶端 界面,計(jì)量操作中心的操作員只需輸入相應(yīng)網(wǎng)址, 就可通過瀏覽器登陸系統(tǒng),查看地磅的過鎊信息 和業(yè)務(wù)信息、正在進(jìn)行的裝卸車業(yè)務(wù)、當(dāng)前車輛最 近30條歷史數(shù)據(jù)等。圖中的“實(shí)裝量”由批量控 制儀提供,批量控制儀在裝車系統(tǒng)中通過控制傳 輸管道閥門的開度來控制化工品的流量。受到諸 如丙烯等化工品的氣相回流、空氣浮力、批量控制 儀所采取的控制策略等因素的影響,檢測(cè)到的實(shí) 裝量會(huì)存在一定誤差,所以目前各石化企業(yè)的稱 裝量仍以過鎊信息為準(zhǔn)。

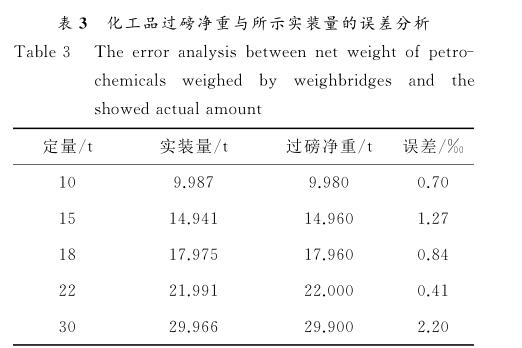

現(xiàn)分析某石化企業(yè)現(xiàn)場(chǎng)的地衡系統(tǒng)稱重0井 柴油的計(jì)量誤差。選用Endress + Hauser公司的 NXF581批量控制儀,通過連接Promass 83F質(zhì)量 流量計(jì)來控制調(diào)節(jié)閥的開度。現(xiàn)場(chǎng)通過不同的定 量,將車輛過磅的凈重與批量控制儀顯示的實(shí)裝 量進(jìn)行比較,如表3,分析得出通過該濾波算法能 夠?qū)⒂?jì)量誤差控制在3%。以內(nèi),符合實(shí)際的工業(yè) 要求.

4.結(jié)論

本文利用Micro850設(shè)計(jì)了雙向地磅無人值守 稱重系統(tǒng),可實(shí)現(xiàn)現(xiàn)場(chǎng)無人值守、司機(jī)自助稱重以及 遠(yuǎn)程集中計(jì)量。整個(gè)系統(tǒng)采用了集中監(jiān)控管理的設(shè) 計(jì)模式和分布式監(jiān)測(cè)數(shù)據(jù)的智能設(shè)備,并設(shè)計(jì)開發(fā) 了良好的可視化用戶管理界面,促進(jìn)企業(yè)物流、管理 等的一體化發(fā)展。該系統(tǒng)己正式投入企業(yè)的實(shí)際應(yīng) 用,并取得了良好的效果.