八臺面軸重地磅在高速公路計重中的應用

八臺面軸重地磅是多臺面軸重秤的一種,其穩定的近8.8米有效稱量距離保證了其在實際應用中稱量距離與整車衡不相上下,從而使其稱 量精度與整車衡相當,且其秤臺結構的特點使得八臺面軸重秤具有能任意跟車,且精度無任何影響,軸型判別準確等優點。此外,由于其單個秤 臺與普通軸重地磅秤臺類似,因此具有綜合成本低,施工量較小,施工周期短的特點,實際部署實施時具有較大的優越性。

計重設備是治理超載的公路計重收費系統中的核心設備。 經過用戶十余年的計重應用實踐,早期在公路計重中廣泛應用的 單、雙臺面軸重秤雖然有安裝簡單,通行率高,維護方便,價格 低廉等優點,但其計量精度相對較低,且車輛非規范過秤(如沖 磅、拖磅)時誤差較大的缺點使得其難以滿足實際需要。近年 來,隨著用戶對計量精度等級要求的不斷提高,滿足動態1級要求 的設備在各地廣泛部署,整車衡、軸組枰以及多臺面軸重枰即為 其中的代表性計重設備。

一、概述

雖然各種計重設備結構不同,但其基本原理都是類似的,即 讓車輛通過秤臺,通過傳感器計量出相應承載重力的大小,再通 過相應的算法計算出真實的車重值。然而,當汽車以一定的速度 通過稱重臺面時,車輛自身諧振、路面不平、輪胎驅動等各種干 擾信號會疊加到有效稱重信號中,因此,相關研究人員提出了各 種算法以去除干擾,提高測量準確度。不過,取決于稱重的基 本原理,無論何種方法,均需要足量的數據長度方能計算出準確 的稱重數值121,所以,提高計量精度的關鍵點之一就是盡量延長 車輛在枰臺上的有效停留時間'

為了加長車輛在秤臺上的停留時間,一種方法是降低車輛 的通行速度,以期在同等抨臺長度的前提下取得更多有效稱量數 據。例如,要求車輛以低速(如5km/h以下)通過抨臺,甚至直 接采用靜態整車計量的方式。這種方法不是因為不規范過枰行為 難以保證低速通過,就是因大幅降低通行率而難以被用戶采納; 另一種方法則是増加被稱重物體(如軸,軸組或整車)在秤臺上 行駛的且可以用于稱重計算的長度——即有效稱重長度,以期達 到延長采樣時間的目的。事實上,整車衡、軸組秤和多臺面軸重 枰均為試圖達成此目的的不同結構形式。

二、八臺面軸重秤的稱重原理

(一)八臺面軸重秤的有效稱重長度

為了延長有效稱重長度,一種手段是直接增加抨臺的長度, 然而,在被稱重物體的坪量過程完成前,不應有其他物體被同時 置于抨臺上,一旦其他物體上抨,對被稱重物體的有效稱量過程 實際上就等于結束了。即對于軸重秤而言,枰臺長度最大不能超 過被稱量汽車的軸距長度,考慮到車輪著地長度,單個臺面最長 約1.1米;對于軸組枰而言,單個抨臺長度既要滿足盡量長的軸組 共枰時間,又要防止跟車、(負重)軸組在同一秤臺上等影響計 重精度的因素,因此,一般廠家將其設置在6米以下|41。對于整車 衡而言,其枰臺長度需大于車輛第1軸和最后1軸之間的軸距,受 車道長度等因素限制,一般長度為21米。

另外一種延長秤臺的手段是沿車輛行進方向設置多個坪臺, 坪臺之間獨立,然后通過技術手段將每個載荷(軸/軸組)依序通 過各個秤臺的重量波形進行合并,每個軸/軸組合并后的波形可視 為該軸/軸組重量在一個長臺面上產生的波形。這種手段即為多臺 面軸重枰的基本設計思路,從理論上,該方法可不斷組合出任意 長的有效稱重長度。

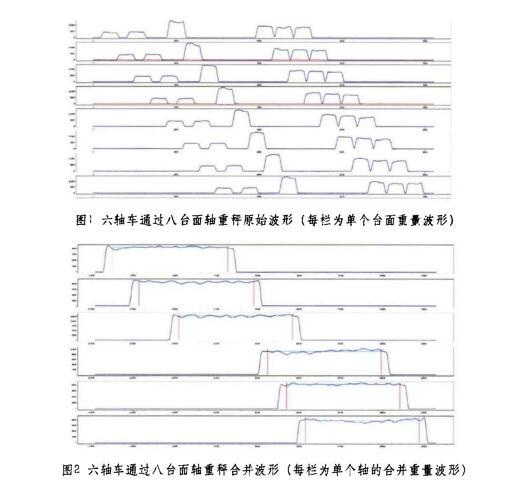

圖1顯示了一輛六軸車通過八臺面軸重坪的原始波形。從圖中可見,每個軸在各個抨臺上的稱重數據是相對獨立的,因此可 以將其進行分割后再合并,從而得到單軸在整個四臺面上行駛的 重量曲線,如圖2所示。拼接后的數據長度可完全滿足進一步高 精度計算的需要。

(二)不同秤臺結構的有效稱重長度分析 綜上所述,對于多臺面軸重秤而言,其有效稱重長度為臺面 個數與單個臺面長度的乘積。例如,單個臺面為1.1米的八臺面軸 重秤,其有效稱重長度可近似認為是8.8米,且與車型,軸型其他 因素等無關3然而,對其他秤臺結構而言,其有效稱重長度并不 一定等于坪臺長度,而與車型,軸型等存在一定的關系。

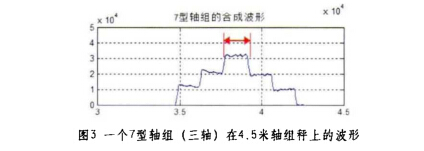

圖3顯示了一個7型軸組(三軸)在一個4.5米的軸重抨上的重 mm,對于軸組而言,其有效稱重距離為整個軸組在秤上行駛 的距離。以一般7型軸組第1軸和第3軸間距2.7米進行計算,其有 效稱重長度僅為1.8米(4.5米減2.7米),對應圖3中標注線段的時 間長度a由此可見,對于軸組枰和整車衡,其有效稱重長度不僅 與枰臺整體長度有關,還與車型、軸型有關。其有效稱重長度可 能遠小于秤臺的整體長度

圖4顯示了整臺面軸組秤的示意圖。由圖可見,有效稱重長 度只包括軸組完全在秤上時行駛的距離。不考慮前后軸組同在 秤臺上的情況,其對單軸軸組的有效稱重長度為6米,對雙軸軸 組的有效稱重長度約為4.7米,對三軸軸組的有效稱重長度約為 3.3 米。

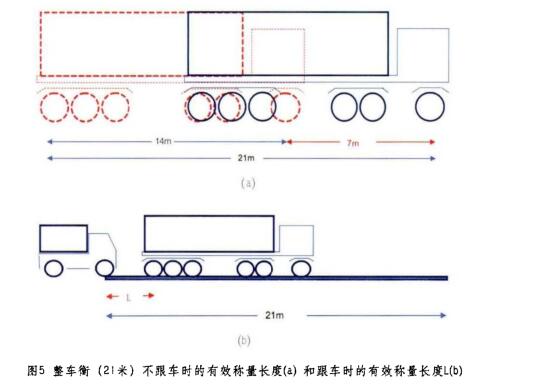

同理,對整車衡而言,在不踉車的情況下,其對車輛有效的 稱重距離取決于車輛第1軸和最后1軸之間的距離。以6軸半掛車為 例,若其第1軸至最后1軸的距離為14米,則21米整車衡對該車輛 的有效稱重長度僅為7米,如圖5(a)所示;而在跟車情況下,一旦 后車駛h秤臺,對前車的稱量即相當于結束。因此,其對前車的 有效稱量距離即等于實際的跟車距離L,如圖5(b)所示。雖然一些 改進型的方案試圖減小跟車時的稱量誤差,但是從稱量原理上均 不可能完全排除相應的干擾。

與之相比,八臺面軸重枰通過八個臺面的組合,可以達到8.8 米的有效稱量長度,且不受車型、軸型的影響。考慮到實際應用 中稱量對象主要是包含雙軸或三軸的貨車,八臺面軸重枰的有效 稱量長度是軸組秤的兩倍左右,與21米整車衡的有效稱量長度不 相上下,從而保證了八臺面軸重秤在應用中的整體計量精度與整 車衡的計量精度相當。

三、八臺面軸重秤的應用

為了在實際應用中對八臺面軸重秤進行評估和檢驗,我們 于2016年11月在京臺高速魯冀收費站第30車道部署了八秤臺軸重 秤。經過對施工、安裝過程的跟蹤,以及一年多的實際運行,我 們對八秤臺軸重枰的應用特點總結如下。

(一)施工周期短,部署靈活

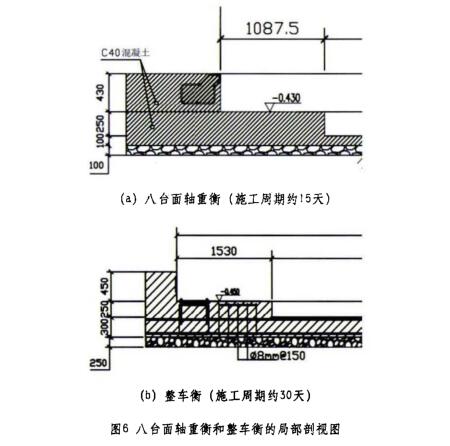

八臺面軸重枰的單個秤臺與普通軸重秤枰臺類似,尤其適合 于在現有車道上迅速部署。與螫車衡相比,具有基坑淺,土木施工量較小,施工周期短的特點,如圖6所示t因八枰臺軸重秤單 個臺面的長度較短,故為運輸、儲存提供了較高的便利性,施 工安裝亦能較好地適應復雜現場(如匝道、坡道等)的要求, 所以特別適合于在車道長度已固定的站點部署實施,而不必對 收費島身、廣場等進行重新改造。此外,其封道施工時間也比 整車衡方案顯著減少,從而可使改造工程對交通流量的影響降 低到最低限度。

(二)高精度,低成本,可任意跟車,運行穩定

對于任何車型或軸型,八臺面軸重坪的有效稱量距離均為8.8 米,從前述分析可知,該有效稱量距離與21米整車衡的有效稱量 長度處于同一量級,保證了八臺面軸重抨在應用中的整體計量精 度與整車衡的計量精度相當,但其整體價格(含土建)卻大幅低 于相應的整車衡價格。

八臺面軸重坪每個枰臺長度為1.1米,不會發生前后兩輛車的 車軸在同一坪臺上的情況;稱重儀表的算法可通過光幕狀態、坪 臺承載重量等數據,準確分離前后車輛的車軸重量,不會發生混 淆。即在使用時,任意跟車同樣可保證每輛車有8.8米的有效稱重 長度,跟車對稱重精度完全無影響。

八臺面軸重枰的八個獨立稱重臺面極大地提高了信息冗余 度,從而使比整車衡有較優的軸型判別準確度。此外,即使有某 個臺面的傳感器失效,八臺面軸重秤依然可以容措運行,不影響 車道通行。

(三)運維簡單,綜合使用成本低

八臺面軸重秤設備結構均經特別設計(如傳感器上置),非 常有利于施工部署及日常運維的高效完成。運維人員僅用千斤頂 和撬杠即可完成絕大部分維護修理工作,與整車衡和軸重枰的運 維工作相比,效率大幅提升,提高了設備使用率。

此外,八臺面軸重枰采用的稱重儀表可實現各傳感器的完全 獨立接入,并接入到相應的高速公路動態軸重枰監控管理系統。 管理人員可通過監控系統遠程監控軸重秤各設備的參數及運行記錄,尤其是對每個稱重傳感器、枰臺整體情況、顯控儀表的各項 參數等實現全面的監控,便于管理人員對軸重坪運行狀態、過車 情況、維護計劃等相關情況了解和掌握,從而提高運維效率,降 低了綜合使用成本。

四、結論

八臺面軸重秤是多臺面軸重抨的一沖,其穩定的近8.8米有 效稱量距離保證了其在實際應用中稱量距離與整車衡不相上下, 從而使其稱量精度與整車衡相當,且其坪臺結構的特點使得八臺 面軸重抨具有能任意跟車且精度無任何影響,軸型判別準確等優 點。此外,由于其單個秤臺與普通軸重秤枰臺類似,因此具有綜 合成本低,施工量較小,施工周期短的特點,實際部署實施時具 有較大的優越性。在我們一年多的實際運行中,八臺面軸重枰計 量準確,運行穩定,體現出了良好應用效果。