地磅稱重傳感器制造中網(wǎng)絡信息化技術 在品官中的應用及發(fā)展趨勢

地磅稱重傳感器的制作過程需要經(jīng)過貼片區(qū)域打磨、劃線、彈性體及半成品清洗、應變計貼片、完 成惠斯頓橋路、零點溫度補償、導線焊線、密封膠灌封、焊接、全性能測試等一系列復雜步驟,這 一系列制造工序中將面臨產(chǎn)品流程跟蹤及數(shù)據(jù)查詢、應變計粘貼位置識別控制、零點高低溫記錄及 合格判定、全性能測試、對稱性、輸入輸出電阻、絕緣電阻測試等大量數(shù)據(jù)存儲問題,如采用原始 的手動紀錄,導致工作量大,查閱、統(tǒng)計分析數(shù)據(jù)困難。因此地磅稱重傳感器制作工序的產(chǎn)品質(zhì)量管理 對各重要流程實施信息化跟蹤、自動化控制的需求熱度日益增加。

2.網(wǎng)絡信息化技術在稱重傳感器制作中的應用

2.1條形碼系統(tǒng)

建立條形碼系統(tǒng),實現(xiàn)了產(chǎn)品信息化管理。傳統(tǒng)的產(chǎn)品質(zhì)量工藝跟蹤卡存在卡易丟失、不易保 存、產(chǎn)品出現(xiàn)質(zhì)量問題或退貨品加工質(zhì)量信息不易查詢等諸多弊端,已經(jīng)遠遠不能滿足大批量生產(chǎn) 的現(xiàn)場管理及產(chǎn)品質(zhì)量控制要 求。條形碼作為一種信息化的工 具已經(jīng)逐步替代傳統(tǒng)的工藝跟蹤 卡,保證在流程中的每個傳感器 都有一個唯一的標識,這樣才能 對每個產(chǎn)品進行有效識別及質(zhì)量 追溯。條形碼可以像身份證一樣 在傳感器制作初期(貼片時,圖1)。

粘貼于彈性體上,形成傳感器的 唯一標識,在通過從貼片到包裝 出貨等十幾個環(huán)節(jié)進行質(zhì)量信息 化記錄,其絕對優(yōu)勢主要體現(xiàn)于:

a)產(chǎn)品標識唯一避免產(chǎn)品之間出現(xiàn)識別錯誤,取代跟蹤卡,實現(xiàn)無紙化信息跟蹤;

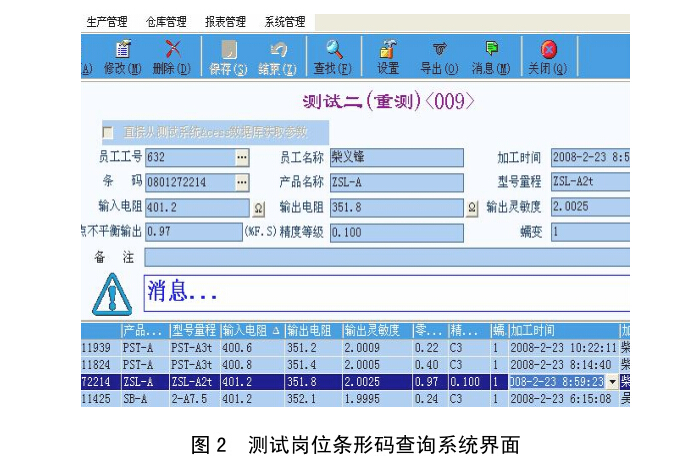

b)方便產(chǎn)品質(zhì)量信息查詢(如產(chǎn)品溫漂數(shù)據(jù)、綜合精度、對稱性、輸入輸出電阻等指標,見圖2)。

c)方便快捷地查詢產(chǎn)品在各工序的分布情況;

d)分崗位所有產(chǎn)品分布情況的實時查詢;

e)追溯返工、返修、退貨品質(zhì)量問題和加工信息;

2.2自動化溫度補償系統(tǒng)

零點溫度 補償做為傳感器的一項重要 指標,零點溫 度補償工序需 進行常溫、高 溫、低溫、回 常溫數(shù)據(jù)的采 集與記錄(見 圖3),進而系 統(tǒng)計算出所需 的溫補補償絲長度。傳統(tǒng)的操作模式中烘箱溫度控制、準時烘箱溫度調(diào)整、準確的數(shù)據(jù)記錄是一道難以攻克的壁 壘,每一項都決定著產(chǎn)品零點溫度漂移數(shù)據(jù)控制的準確性。目前,大型的傳感器生產(chǎn)企業(yè)已經(jīng)開始 采用自動化溫度補償設備,這些自動化設備通過對軟件系統(tǒng)對高低溫烘箱內(nèi)各通道的產(chǎn)品進行實時 記錄,可以解決烘箱定時升溫降溫控制、傳感器數(shù)據(jù)自動采集運算等難題。因此,自動化溫度補償 設備是稱重傳感器制作網(wǎng)絡化監(jiān)控的必備設備。

2.3自動化測試操作系統(tǒng)

如何提高產(chǎn)品的成本優(yōu)勢及保證測試精度準確性是擺在傳感器生產(chǎn)企業(yè)的一道難關,只有在確 保質(zhì)量的前提下降低成本才可充分體現(xiàn)企業(yè)競爭力。傳統(tǒng)的操作模式為手工控制力機加、卸載,手 工記錄測試數(shù)據(jù),無法提高工效及保證數(shù)據(jù)的真實可靠性,在手工記錄測試數(shù)據(jù)的基礎上提高工效 無異于偷工減料。

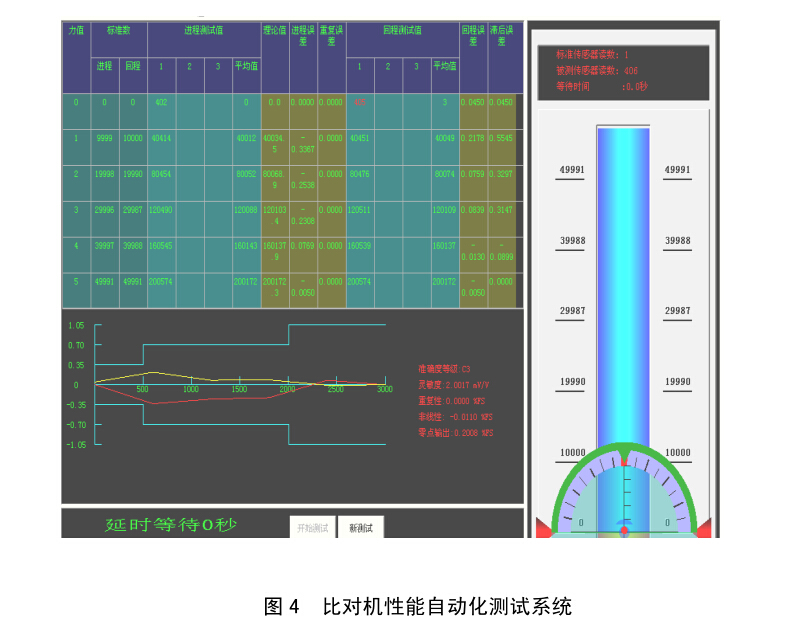

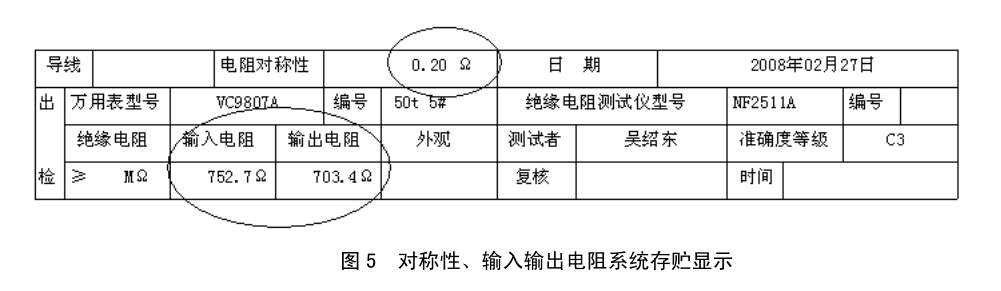

采用自動化測試操作系統(tǒng),實現(xiàn)比對機、靜重機自動化全性能測試(圖4)、對稱性和輸入輸出 電阻測試(圖5)、小量程平行梁結構的性能和角差測試等,所有的測試數(shù)據(jù)都能自動存儲和實時查 詢,給產(chǎn)品質(zhì)量信息跟蹤提供了方便。自動化測試系統(tǒng)可以有效提高員工作業(yè)工效且可以充分確保 產(chǎn)品數(shù)據(jù)的真實可靠性,一般的自動化測試系統(tǒng)通過測試軟件系統(tǒng)對測試數(shù)據(jù)進行識別、記錄,并 可以自動對產(chǎn)品的測試精度進行運算,使產(chǎn)品合格與否一目了然,在產(chǎn)品精度保證方面起到了關鍵 性的作用,因此測試系統(tǒng)的自動化也是目前傳感器生產(chǎn)企業(yè)內(nèi)部改進的發(fā)展趨勢。

3.網(wǎng)絡信息化在傳感器制作工藝中的發(fā)展

面對稱重傳感器的大批量生產(chǎn),對生產(chǎn)和質(zhì)量相關信息實現(xiàn)網(wǎng)絡化管理是發(fā)展的必然趨勢,而 高準確度和高穩(wěn)定性傳感器的制作需加強各道工序的深入研究,因此,也加速對網(wǎng)絡化的需求程度。 數(shù)據(jù)的及時性、準確性、數(shù)據(jù)實時調(diào)出分析功能、實現(xiàn)傳感器制作工藝的無紙化是未來傳感器制作 工藝的發(fā)展重點。為實現(xiàn)傳感器生產(chǎn)控制的網(wǎng)絡化管理,生產(chǎn)管理網(wǎng)絡化可從以下四方面大力發(fā)展:

1)面對產(chǎn)量增大和型號增多的現(xiàn)狀,生產(chǎn)流程中各種機物料的庫存有效監(jiān)管系統(tǒng)一ERP系統(tǒng)將 會普遍推廣;

2)條形碼系統(tǒng)將會方便產(chǎn)品質(zhì)量信息的跟蹤和產(chǎn)品制作工序跟蹤,實現(xiàn)無紙化作業(yè)管理和敏 捷發(fā)貨;

3)溫補數(shù)據(jù)系統(tǒng)有助于完成大批量、小批量產(chǎn)品的高低溫數(shù)據(jù)自動采集和自動計算補償絲長 度,方便工藝試制,如可得出最佳性能匹配的膠水和應變計;

4)自動化測試系統(tǒng)便于跟蹤產(chǎn)品性能一致性和各種結構的綜合性能,從而為結構改型提供依 據(jù);同時,也便于測試工裝的優(yōu)化研究。