地磅用馬氏體不銹鋼連接件熱處理工藝改進

為提高地磅用2Cr13馬氏體不銹鋼連接件使用壽命,采用顯微組織觀察和有限元技 術分析了連接件的失效特征和應力分布,對其熱處理工藝進行了改進,通過力學性能試驗、應力腐 蝕試驗和疲勞試驗等對比了連接件熱處理工藝的改進效果。結果表明:因原熱處理工藝不當,造成 連接件應力腐蝕抗力和強韌性不足;工藝改進后,連接件應力腐蝕敏感指數從原來的51. 1 %降低 到11.4 %,綜合力學性能得到大幅度提高,可滿足連接件設計和使用要求。

0.引言

2Cr13馬氏體不銹鋼具有良好的抗大氣腐蝕和 綜合力學性能,在汽輪機、醫療器械和塑料模具等行 業得到廣泛應用。由于該鋼碳含量高、鉻含量 低,考慮到可能造成晶界貧鉻,對其一般不采用中溫 回火,而采用高溫回火。地磅連接件材料為2Cr13鋼,原硬度 設計要求38?42 HRC,連接件要求通過100萬次 疲勞(50?500 kN循環加載)和1 500 kN超載測試。連接件起到傳感器定位和力的傳遞作用,通常 情況下,連接件承受來自于傳感器垂直壓力100? 300 kN。連接件原熱處理工藝為960仁真空加熱, 保溫1. 5 h淬火;250 C回火,保溫3 h。連接件的 某些實際應用場合含硫化物等腐蝕介質,在使用過 程中常發生開裂失效,直接影響到傳感器和地磅的安全使用。初步分析認為熱處理工藝不當是造成 連接件開裂的主要原因。為了防止開裂的再次出 現,作者針對連接件失效原因,改進了連接件的熱處 理工藝,并對比了工藝改進前后連接件的力學性能、 應力腐蝕抗力和疲勞壽命等特性。

1.失效原因分析

圖1、圖2分別為連接件的尺寸和工作示意,連接件承載孔底面為平面,與之接觸的傳感器彈性體 端部為M60球面。采用ANSYS有限元軟件及 Solid45單元建模分析連接件工作時的應力分布和 過載時極限拉應力。為便于分析,簡化了秤體和傳 感器彈性體尺寸,有限元分析結果見圖3。分析表 明,當連接件受到來自于彈性體壓應力時,連接件背 面中心部位存在拉應力(圖3中MX處),拉應力方 向垂直于軸向應力,當軸向載荷為1 500 kN時,連 接件背面最大拉應力為846. 61 MPa。

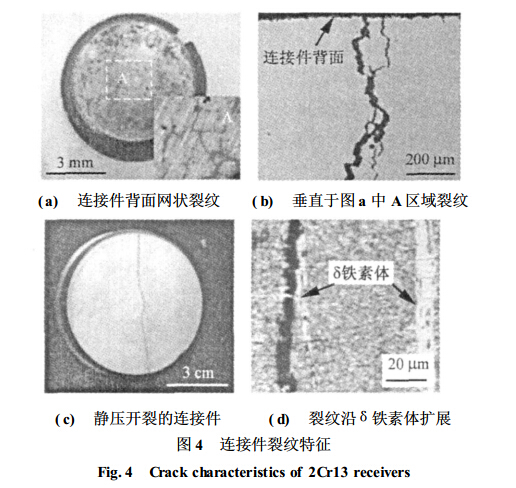

由圖4可見,失效連接件裂紋均從連接件背面 中心區域萌生,圖4a、4c連接件分別來自于含硫環 境的用戶現場和實驗室。沿垂直于連接件背面方向 制備金相試樣。圖4b為4a連接件背面裂紋,試樣 未經酸蝕,裂紋呈現多源萌生和沿晶擴展,具有應力 腐蝕開裂特征。圖4d為4c連接件背面裂紋,組織 為回火馬氏體和沿棒料軋制方面排列的未溶S鐵素 體,鐵素體體積分數為5 %?10 %,裂紋自連接件背面S鐵素體處萌生并擴展。

從2Cr13連接件裂紋擴展形式可推測,其應力 腐蝕抗力和強韌性不足。2Cr13馬氏體不銹鋼4c3 為950 顯然960 t淬火溫度偏低,不足以使含鉻 碳化物充分溶解,并滯留大量軋制時形成的條狀S 鐵素體。所以盡管250 t回火遠離馬氏體不銹鋼敏 化溫度區,但因欠熱,鉻元素固溶度不足,在連接 件背面拉應力和腐蝕介質作用下,連接件發生應力 腐蝕開裂。條狀S鐵素體沿棒料軋制方向排列, 并與連接件背面拉應力方向垂直’S鐵素體強度低, 對基體起分割作用,連接件受載時裂紋從連接件背 面S鐵素體萌生,并沿S鐵素體向連接件內部擴展。

總之,熱處理工藝不當造成連接件應力腐蝕開裂。

2.試樣制備和試驗方法

試驗材料為2Cr13熱軋棒,其化學成分(質量分 數/ %)為 0. 20C,12. 5 Cr ,0. 29 Mn,0. 50Si ,0. 15 Ni ,0. 03 P,0. 015 S,余Fe。所有試樣均沿棒料軋 制方向制備。拉伸試樣(GB/ T 228 - 2002)、沖擊試 樣(GB/ T 229 - 1994)、應力腐蝕試樣(GB/ T 15970. 7 - 2000)和連接件各準備兩組,除了連接件 每組由2個試樣,其余每組由3個試樣構成。所有 試樣機加工后熱處理,采用真空設備加熱,淬火、回 火均為油冷,兩組試樣工藝分別為960 t淬火+ 250 t回火(老工藝),1 020 'C淬火+310 t回火(新工 藝),淬火和回火加熱保溫時間分別為1.5 h和3 h。

用Leica DMLM型光學顯微鏡和JXA- 840AEPMA型掃描電鏡(SEM)分別分析連接件顯微組織和應力腐蝕試樣斷口形貌,顯微組織試樣腐 蝕劑為 5 g FeCl3 + 15 mL HCl + 100 mL H2O。用 慢應變應力腐蝕試驗法(SSRT)對比熱處理工藝改 進前后連接件應力腐蝕抗力(設備型號SERT- 5000-D9H),試驗條件:常溫,拉伸應變速率4. 17 X 10-5 s-1 ,腐蝕介質為 3. 5 g ? L-1 NaCl + 0. 5 g L-1 HAc水溶液,p H = 3?4。沖擊試驗機型號JB- 30A;拉伸試驗機型號MTS810;硬度儀型號HR- 15A;疲勞試驗機型號MTS810. 21 ,疲勞測試時脈 動壓應力載荷50?500 kN ,頻率8 Hz。

3.試驗結果和討論

3.1力學性能

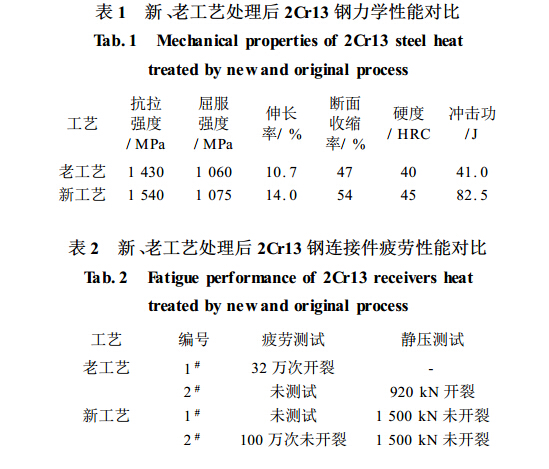

由表1可見,采用新工藝后,2Cr13鋼的強度和 塑性均得到提高,沖擊功提高了 1倍。由表2可見, 連接件抗疲勞和超載能力比老工藝有了極大提高, 達到了 100萬次疲勞+ 1 500 kN靜壓的設計要求。

3.2顯微嫌

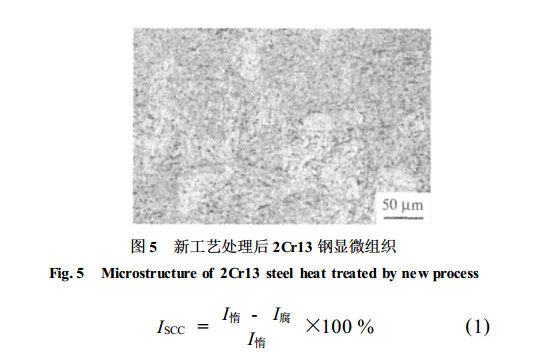

新工藝2Cr13鋼的組織為回火馬氏體,組織中 條狀S鐵素體已被充分溶解(圖5)。

3. 3應力腐蝕性能

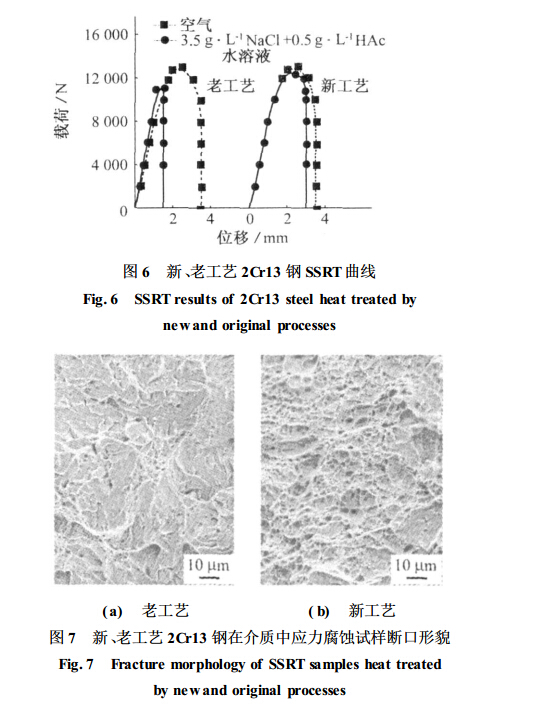

慢應變應力腐蝕測試原理是,在10-5?10-7 s-1 應變速率拉伸條件下,對比試樣在惰性和腐蝕介質中 由應力-應變曲線包圍的內積功,得出材料應力腐蝕 敏感性[7]。式1[7]為應力腐蝕敏感性指數Iscc計算方 法,IScc值越大,材料的應力腐蝕敏感性越大,當Iscc > 35 %時,材料具有顯著的應力腐蝕傾向;當Iscc ^25 %時,材料無明顯的應力腐蝕傾向叫

式中:I惰為在惰性介質中內積功;I腐為在腐蝕介質 中的內積功。

用專門軟件計算圖6中內積功大小,將內積功 代入式1 ,得出老工藝Iscc =51. 1 %,新工藝Iscc = 11.4%。可見工藝改進后,2Cr13鋼在強韌性提高 的同時,應力腐蝕抗力同樣得到大幅度提高。由圖 7可見,老工藝斷口為準解理+少量韌窩,表現為脆 性;新工藝斷口基本為韌窩,表現為塑性特征。

將新工藝連接件在幾個典型用戶試用,9個月以 來未發生一起開裂失效,說明新工藝可以滿足2Cr13鋼連接件的使用要求。

新工藝提高了淬火加熱溫度,2Cr13鋼組織中 的S鐵素體被充分溶解,從而顯著提高了 2Cr13鋼 的綜合力學性能。此外,固溶體中鉻含量隨著淬火 溫度的提高而增加,盡管新工藝回火溫度高于老工 藝,但新工藝回火溫度尚未處于2Cr13鋼敏化溫度 區[5],新工藝2Cr13鋼應力腐蝕開裂抗力較老工藝 有大幅度提高 。

4.結論

用新熱處理工藝(1 020 'C X1. 5 h淬火+ 310"C X3 h回火)代替老工藝后,2Cr13鋼連接件強韌 性得到顯著提高,連接件應力腐蝕敏感性指數從原 來51.1 %降低到11.4%。新工藝處理的連接件滿 足了地磅的使用要求。